2025.06.20

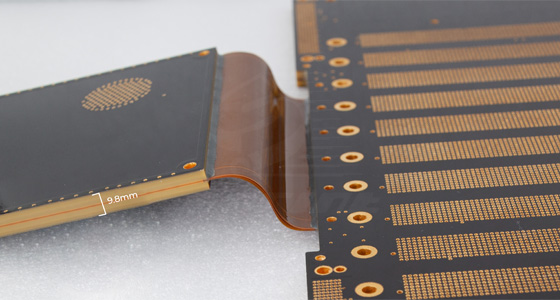

2025.06.20PCB软板,即柔性印制电路板,凭借其可弯曲、轻薄等特性,在电子设备中应用广泛。其制作过程包含多个精密流程,下面详细介绍PCB软板工艺流程。

根据设计要求,选取聚酰亚胺或聚酯等软性覆铜板材料。使用裁切设备,将大块板材按照生产所需尺寸精确裁剪成小块板料。裁切时严格把控尺寸精度,同时避免板材表面出现划伤、污染,为后续工序奠定基础。

依据PCB软板设计图纸,确定钻孔位置与孔径。采用数控钻孔机,以高速旋转的钻头钻出导通孔、安装孔等。由于软板质地薄且柔软,钻孔时需严格控制压力、转速和进刀深度,防止孔壁粗糙、钻偏或断钻,保障钻孔精度与质量,实现各层电路连接。

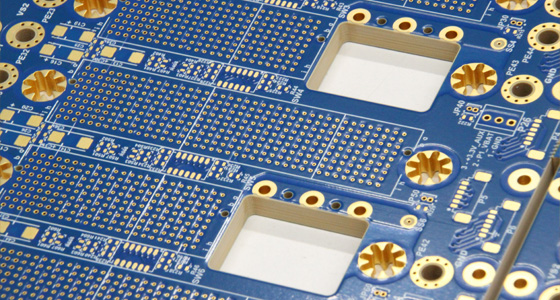

钻孔后孔壁绝缘,需进行沉铜处理。先通过化学清洗去除板料表面油污、氧化物等杂质,并对孔壁粗化,增强铜层与孔壁结合力。再将板料浸入沉铜液,利用化学镀原理,在孔壁和板面沉积0.3-0.5μm厚的均匀薄铜层,过程中严格控制沉铜液成分、温度、pH值等参数。

在沉铜后的板面上覆盖光致抗蚀干膜,通过热压使干膜与板面紧密贴合。操作时精准控制温度、压力和速度,确保干膜无气泡、无褶皱,为曝光工序做好准备。

将带有电路图案的底片覆盖在贴好干膜的板面上,利用紫外线照射使干膜发生光化学反应。底片透光部分的干膜聚合形成固化膜,不透光部分保持原状。严格控制曝光能量和时间,保证图案清晰、准确转移。

把曝光后的板料放入显影液,未曝光的干膜被溶解去除,曝光部分的干膜保留,从而在板面上呈现所需电路图形。控制好显影液浓度、温度和时间,避免显影不足或过度。

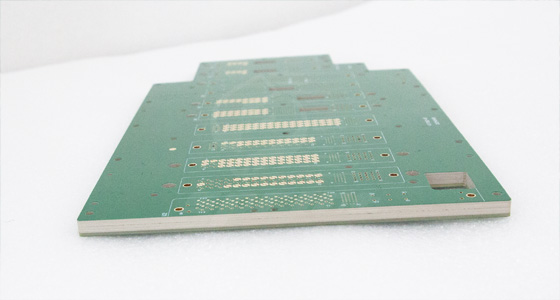

图形转移后,为提升线路导电性、耐磨性和抗氧化性,对线路进行电镀。通常采用电镀铜加厚线路铜层至18-35μm,以满足电气性能要求。电镀时严格把控电镀液成分、温度、电流密度等参数,确保电镀层均匀、致密,无缺陷。也可根据需求进行电镀镍金、沉金等表面处理。

将电镀后的板料浸入蚀刻液,利用蚀刻液对铜的腐蚀作用,去除未被干膜保护的铜层,形成精确电路线路。蚀刻液多为酸性或碱性,如氯化铁、碱性蚀刻液等。严格控制蚀刻液浓度、温度和时间,保证蚀刻速度均匀,避免线路精度和尺寸出现偏差,蚀刻后清洗板面残留蚀刻液。

为保护线路、防止短路氧化并便于焊接,在板面上涂覆阻焊层。通过丝网印刷将液态阻焊油墨均匀印刷在板面,覆盖除焊盘外区域。印刷后预固化,再经曝光、显影去除焊盘区域油墨,最后固化形成坚固阻焊层。

阻焊层固化后,采用丝网印刷在板面上印制元件位号、极性标识、生产编号等文字标识,随后干燥固化,使文字清晰牢固附着。

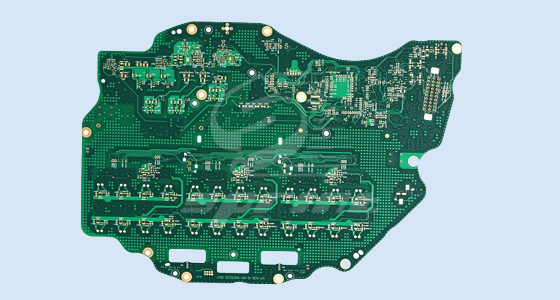

依据设计外形,使用模具冲压、激光切割或数控铣切等方式,将板料加工成规定形状和尺寸。成型过程严格控制精度,保护线路和板面不受损伤。

对电测合格的PCB软板进行最终检验,检查外观、尺寸、标识等是否符合要求。确认无误后,采用防静电包装材料包装,防止运输和储存过程中受静电损坏和污染,最后入库待出货。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP