2025.06.20

2025.06.20B的制造过程中,表面处理工艺对于保障电路板的性能和可靠性起着关键作用。OSP工艺作为一种重要的表面处理方式,近年来在电子制造领域得到了广泛应用。

OSP是有机保焊膜,又称护铜剂。简单来讲,OSP工艺就是在洁净的裸铜表面,通过化学方法生长出一层有机皮膜。这层皮膜具有防氧化、耐热冲击和耐湿性,能保护铜表面在常态环境下不再继续生锈。其原理基于化学键合,以常见的唑类OSP为例,烷基苯并咪唑类有机化合物中的咪唑环能与铜原子的3d10电子形成配位键,从而形成烷基苯并咪唑-铜络合物。在涂覆过程中,先涂覆第一层,该层会吸附铜,接着第二层有机涂覆分子与铜结合,如此反复,直至形成二十甚至上百次有机涂覆分子集结的结构,最终在铜表面形成厚度一般在0.2-0.5µm之间的保护层。并且,由于长链烷基之间通过范德华力相互吸引,加上苯环的存在,这层保护膜具备良好的耐热性和较高的分解温度。在后续的焊接高温环境中,这种保护膜又能够很容易地被助焊剂迅速清除,使露出的干净铜表面能在极短时间内与熔融焊锡结合,形成牢固的焊点。

OSP有三大类材料:松香类、活性树脂类和唑类。目前应用较为为广泛的是唑类OSP。唑类OSP已经历了约5代的改进,这五代分别名为BTA、IA、BIA、SBA和最新的APA。唑类化合物属于含氮有机化合物,像苯并三氮唑和咪唑有机结晶碱等都属于此类。它们能够很好地附着在裸铜表面,且具有专一性,只对铜有吸附作用,不会吸附在绝缘涂层如阻焊膜上。其中,苯并三氮唑会在铜表面形成一层分子薄膜,在组装过程中,尤其是回流焊时,达到一定温度这层薄膜容易挥发掉;而咪唑有机结晶碱在铜表面形成的保护薄膜比苯并三氮唑更厚,在组装过程中能够承受更多热量周期的冲击。

除油:这一步骤至关重要,其目的在于去除前制程中可能残留在铜面上的氧化物、指纹以及油脂等污染物,从而获得清洁的铜表面。通过专门的除油剂,利用化学作用将油污等杂质从铜表面剥离,为后续工艺提供良好基础。

微蚀:微蚀的主要作用是去除铜面上较为严重的氧化物,并形成均匀光亮且具有一定粗糙度的铜面。这样的微粗糙表面能够使后续生长的OSP皮膜更好地附着,且更为细致均匀。不同的微蚀药液会使铜面产生不同的粗糙度,进而影响成膜后铜面的光泽与颜色,因为粗糙度会改变光线的折射率与角度。通常采用含有特定成分的微蚀溶液,控制好处理时间和温度,精准实现微蚀效果。

酸洗:酸洗的功能是彻底清除微蚀后铜面上残留的物质,保证铜面干净,为下一道工序顺利进行创造条件。酸洗溶液能够中和并溶解微蚀过程中可能残留的杂质,进一步优化铜表面状态。

成膜:将经过预处理的PCB浸入含有唑类化合物和其他添加剂的溶液中。在合适的温度、浓度以及时间等条件控制下,唑类化合物与铜表面发生反应,在铜表面形成一层透明、致密且均匀的有机保焊膜。这是OSP工艺的核心步骤,对溶液的各项参数要求严格,这些参数的微小变化都可能影响成膜的质量和厚度。

水洗:成膜后的PCB需要进行水洗,尤其是用去离子水冲洗,目的是去除表面残留的溶液和杂质。水洗后的水pH值应严格控制在2.1以上,防止过酸的水洗液咬蚀溶解OSP皮膜,导致厚度不足。

干燥:为确保板面及孔内的涂布层干燥,一般建议使用60-90°C的热风吹拂30秒左右。不过,这个温度与时间可能因不同的OSP材质而有所差异,需根据实际情况进行调整。通过干燥处理,使OSP膜牢固地附着在铜表面,完成整个OSP工艺过程。

OSP工艺的优势

成本效益显著:相较于一些采用贵金属或复杂工艺的表面处理方法,如化学镀镍/浸金,OSP工艺成本更低。它不需要昂贵的设备,材料成本也相对较低,且工艺相对简单,减少了生产过程中的能源消耗和人力成本,非常适合大规模生产,在对成本敏感的消费电子等领域优势明显。

良好的焊接性能:OSP处理后的铜表面在初次焊接时可焊性很好,能够确保焊点的完整性和可靠性。在无铅焊接中,其表现同样优异。因为在焊接时,OSP膜能迅速被助焊剂清除,使焊料与铜直接焊接,且形成的铜-锡间金属间化合物结合强度大。

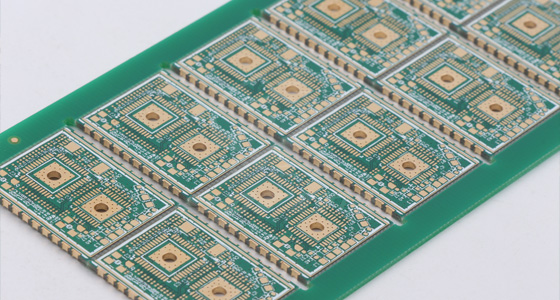

表面平整度高:由于OSP膜极薄,处理后的PCB能够保持很好的平整度。这对于装配要求高的器件,如细间距封装的集成电路等非常有利,可有效避免因表面不平整导致的焊接不良现象。

环保优势:OSP工艺不使用有毒或重金属材料,符合环保法规要求。在环保意识日益增强的今天,这一优势使得OSP工艺在电子制造行业中更具竞争力。

存储期限有限:OSP膜在长期暴露于不利环境中时,会逐渐失去保护作用,导致铜表面氧化,进而影响焊接性能。一般要求OSP处理的PCB在制造后6个月内使用。并且在存储过程中,OSP表面不能接触酸性物质,温度也不能过高,否则OSP会挥发掉。

机械耐久性差:OSP膜层很薄且机械强度较低,在制造、搬运过程中容易被划伤或损坏。一旦膜层受损,铜面暴露在空气中就容易氧化,降低焊接质量。因此在操作和运输过程中需要格外小心,采取相应的防护措施。

检测与维护难度:由于OSP膜透明无色,检查起来相对困难,难以直观辨别PCB是否涂过OSP。在焊接过程中,需要更强劲的助焊剂才能彻底消除保护膜,否则容易导致焊接缺陷。而且OSP本身不导电,对于某些对电气性能有特殊要求的应用场景并不适用。对于咪唑类OSP,由于形成的保护膜较厚,还可能影响电气测试。

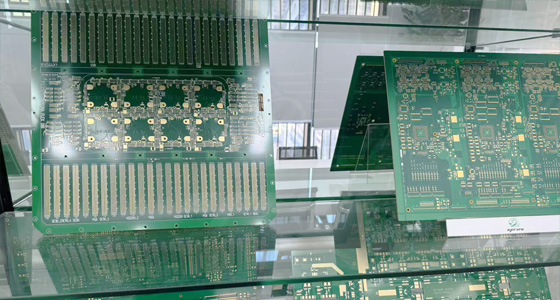

消费电子领域:在众多消费电子产品,如手机、平板电脑、笔记本电脑、遥控器、玩具、简易计算器等的PCB制造中,OSP工艺得到广泛应用。这些产品通常批量生产,对成本控制严格,同时对性能要求适中,OSP工艺的成本优势、良好的焊接性能和平整的表面恰好满足了这些需求。

对空间要求高的产品:在一些对空间要求极为苛刻的小型电子设备,如微型传感器、小型蓝牙模块、可穿戴设备等产品中,OSP工艺也具有独特优势。其能够保持PCB表面平整度,有利于在有限空间内实现高密度的电路布局。

电子产品向轻、薄、短、小型化、多功能化方向发展,使PCB也朝着高精密度、薄型化、多层化、小孔化方向迈进,尤其是表面贴装技术的迅猛发展。在这样的趋势下,OSP工艺凭借其自身优势,在PCB表面处理领域占据着重要地位。尽管存在一定局限性,但通过合理的工艺控制和后续防护措施,能够在众多电子设备的生产中发挥关键作用,并将随着技术的发展不断完善和创新。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.07.23

2025.07.23

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP