2025.06.20

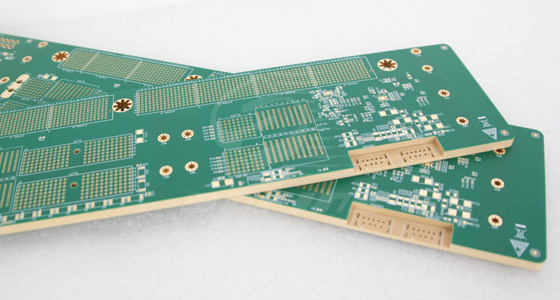

2025.06.20电子制造领域,尤其是表面贴装技术SMT的工艺流程中,PCB钢网作为一种SMT专用模具,其制作质量直接关乎电子产品的焊接质量与性能表现。深入了解PCB钢网制作,对提升电子制造水平意义重大。

PCB钢网,即SMT模板,主要由不锈钢材质制成。其核心功能在于协助锡膏的精准沉积,确保将适量的锡膏精准无误地转移至空PCB板的指定位置。在SMT生产线上,通过钢网的网孔,锡膏得以均匀地印刷到PCB的焊盘上,为后续元器件的贴装与焊接奠定基础,是保证电子产品电气连接可靠性与稳定性的关键一环。

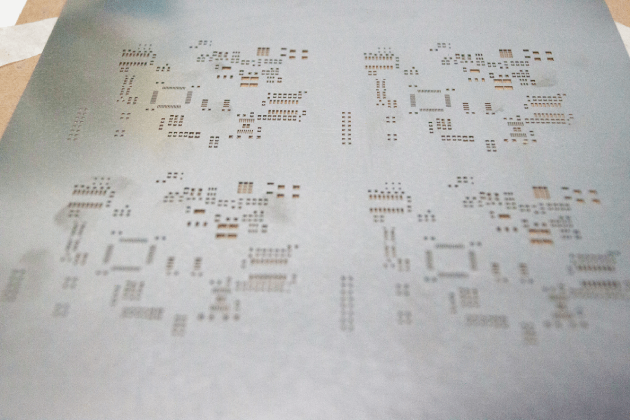

工艺流程:先通过专业软件对钢片进行设计排版,生成精确的数据文件。随后在钢片表面均匀涂覆感光材料,利用LDI激光直接成像技术,将数据文件中的图案以激光束的形式直接投射在涂有感光材料的钢片上,完成曝光操作。紧接着进行显影,去除未曝光部分的感光材料,暴露出需要蚀刻的区域。再利用蚀刻液对钢片进行蚀刻,形成所需的网孔形状,最后经过钢片清洗和张网步骤完成钢网制作。

特点:该方法能够一次成型,制作速度相对较快,成本较低。然而,它存在明显缺陷,在蚀刻过程中,容易因蚀刻程度难以精准控制,导致网孔出现沙漏形状或开口尺寸变大(过度蚀刻)的问题。而且,制作过程受操作人员经验、药剂质量等客观因素影响较大,累积误差较多,不太适用于制作细间距钢网。此外,化学蚀刻使用的药剂会对环境造成污染,不符合当下环保理念。

工艺流程:通过专业设计软件生成精确的数据文件,利用高能量激光束,依据数据文件对钢片进行切割,精准地按照设计图案切割出网孔。切割完成后,对钢片进行打磨处理,去除切割过程中产生的毛刺和熔渣,最后进行张网工序。

特点:激光切割法凭借数据制作精度高的优势,受客观因素干扰小。其切割出的梯形开口有利于锡膏脱模,能实现精密切割,可满足高精度要求的钢网制作。不过,该方法是逐个切割网孔,制作速度较慢,成本也相对较高。但因其良好的综合性能,目前在SMT钢网行业中应用最为广泛。

工艺流程:在基板上均匀涂覆感光膜,运用LDI激光直接成像技术进行曝光,使感光膜形成特定图案,再经显影固定图案。接着进行电铸镍工艺,在特定区域沉积镍金属,逐渐形成所需的钢网形状。成型后对钢片进行清洗,去除杂质,最后进行张网操作。

特点:电铸成型法制作的钢网孔壁光滑,特别适用于超细间距钢网的制作,能满足电子产品向小型化、集成化发展过程中对超密间距元件焊接的需求。但其工艺难度大,制作过程涉及化学药剂使用,对环境有污染,且制作周期长、成本高昂,限制了其大规模应用。

提供的PCB需版次正确,无变形、损坏、断裂等问题。它是钢网制作的重要参照,确保钢网网孔布局与PCB焊盘位置精准匹配。

格式要求:加工集团通常可接受多种CAD数据格式,如GERBER、HPGL、.JOB、.PCB、.GWK、.CWK、.PWK、.DXF、.PDF等。同时,像PAD2000、POWERPCB、GCCAM4.14、PROTEL、AUTOCADR14(2000)、CLIENT98、CAW350W、V2001等软件设计的数据也能兼容。当数据文件过大时,需采用.ZIP、.ARJ、.LZH等压缩格式进行压缩后传送。

内容要求:数据文件必须包含SMT solder paste layer,其中要有Fiducial Mark数据和PCB外形数据,同时还需含有字符层数据,以便清晰分辨数据的正反面、元件类别等关键信息,为钢网制作提供全面准确的数据支持。

GERBER文件由美国GERBER公司提出,是将PCB信息转化为多种光绘机能识别的电子数据,又称光绘文件。它是一种具有X、Y坐标和附加命令的软件结构,正式学名为“RS274格式”,已成为PCB行业的标准格式文件。GERBER文件需结合Aperture list文件使用,二者共同定义图形的起始点、形状及大小。D-Code明确电路中线路、孔、焊盘等图形的尺寸和形状。GERBER文件分为RS274D及RS274X两种类型,RS274D包含X、YDATA,但不含D-Code文件;RS274X则同时包含X、YDATA以及D-Code文件内容。

钢网开口设计直接影响锡膏的脱模效果,主要由三个因素决定:开口的宽厚比/面积比、开口侧壁的几何形状、孔壁的光洁度。后两个因素主要由钢网制造技术决定,而开口的宽厚比和面积比则是设计过程中重点考量的对象。

定义:宽厚比指开口宽度与钢网厚度的比率;面积比指开口面积与孔壁横截面积的比率。一般来说,要实现良好的脱模效果,宽厚比应大于1.5,面积比应大于0.66。当开口长度未达到宽度的5倍时,需用面积比来预测锡膏脱模情况,其他情况则考虑宽厚比。

元件开口范例:以常见元件为例,如QFP元件,当PITCH为0.635mm时,焊盘宽度0.35mm,开口宽度一般设计在0.30-0.31mm,模板厚度0.15-0.18mm,此时宽厚比在1.7-2.1之间,面积比在0.69-0.85之间;BGA元件,若焊盘直径∮1.27mm,开口直径通常为∮0.75mm,模板厚度0.15-0.18mm,面积比在1.0-1.25之间。不同元件根据其尺寸、间距等特性,有着不同的开口设计标准。

对于0603(1608)以上的片状元件,设计时需重点考虑防锡珠问题。细间距IC/QFP元件,为防止应力集中,开口最好两头圆角;开方形孔的BGA及0402、0201元件也是如此。片状元件采用内凹开法开口,可有效预防元件墓碑现象。同时,钢网设计时开口宽度应保证至少4颗最大锡球能顺畅通过。

胶水工艺钢网开口设计经验至关重要。印胶钢网开口一般设计成长条形或圆孔,若采用非MARK点定位,需开设两个定位孔。长条形开口宽度W通常在0.3mm≤W≤2.0mm;圆孔直径根据元件不同而有所差异,如0603元件对应圆孔直径为0.36mm,0805元件对应0.55mm等。印胶钢网厚度一般选择0.15mm-0.2mm。

蚀刻及电铸钢网一般无需后处理,而后处理主要针对激光钢网。由于激光切割过程中会产生金属熔渣附着在孔壁及开口处,因此通常需进行表面打磨处理。打磨不仅能去除熔渣,还能对钢片表面进行粗化,增加表面摩擦力,有利于锡膏滚动,提升下锡效果。必要时,还可选择“电抛光”进一步去除熔渣,改善孔壁质量。

钢网在使用过程中,锡膏或胶剂会残留在网孔及表面,若不及时清洗,会影响后续印刷质量,甚至堵塞网孔。常用清洗方式有擦拭和超声波清洗。擦拭一般使用预先浸泡了清洁剂的不起毛抹布,手动清除固化的锡膏或胶剂。超声波清洗则分为浸泡式和喷雾式,还有厂家采用半自动式超声波清洗机。此外,在日常使用中,要注意避免钢网受到过大压力、保证印刷时钢网和PCB的水平度等,以维护钢网品质,延长其使用寿命。

PCB钢网制作是一个涵盖多方面技术与工艺的复杂过程,从制作工艺的选择、资料准备,到开口设计、后处理以及清洗维护,每个环节都紧密相连,共同决定着钢网的质量,进而影响电子产品的生产质量与性能。只有精准把控每个步骤,才能制作出高质量的PCB钢网,满足日益发展的电子制造行业需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP