2025.08.18

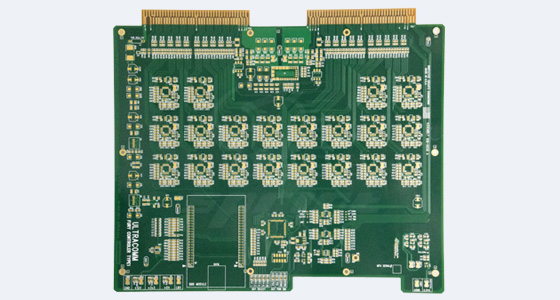

2025.08.18在5G通信、卫星导航、雷达系统等高频电子领域,信号传输的频率通常达到GHz级别甚至更高。此时,普通PCB板材已无法满足信号完整性要求,高频PCB板材因其独特的材料特性和工艺设计成为必然选择。下面将深入解析高频PCB板材与普通板材的核心差异,并梳理制作过程中的关键注意事项。

材料构成:以环氧树脂浸渍玻璃纤维布为基材,成本低、工艺成熟,但介电常数较高(通常Dk=4.2-4.8),介质损耗较大(Df=0.02-0.03)。

高频局限性:当信号频率超过1GHz时,介质损耗显著增加,信号衰减严重,且介电常数随频率波动明显,导致阻抗控制难度大。

高频PCB板材:以PTFE、陶瓷填充复合材料为例

PTFE基板材:如RogersRT/duroid系列,Dk低至2.2-3.5,Df<0.001,频率稳定性极佳,适用于10GHz以上超高频场景。

陶瓷填充复合材料:如IsolaFR408HR,通过陶瓷粉末填充降低Dk(Dk=3.0-3.8)并提高热导率,兼顾高频性能与加工成本。

关键优势:低介电常数降低信号传输延迟,低损耗减少能量衰减,且Dk/Df随频率变化幅度小于5%,确保高频信号的相位一致性。

以电源层/地层简单分隔信号层,层间介质厚度公差允许±10%,阻抗控制精度通常为±10%。

严格的阻抗控制:采用微带线、带状线、共面波导等特定传输线结构,介质厚度公差需控制在±5%以内,阻抗精度要求±5%甚至±3%。例如,50Ω微带线的线宽计算需精确到μm级,同时考虑铜箔粗糙度对阻抗的影响(粗糙度Ra≤0.5μm时,阻抗偏差可减少2%-3%)。

电磁屏蔽优化:高频信号易受电磁干扰,常采用全屏蔽层布局或嵌入式电容/电感结构,层间增加接地过孔阵列(间距≤1mm)以降低串扰。

钻孔精度±50μm,蚀刻线宽公差±10%,表面处理以HASL为主,粗糙度Ra=1-3μm。

钻孔:采用激光钻孔(孔径≤0.1mm)或数控钻床(精度±10μm),避免机械钻孔引起的基材分层。

蚀刻:使用脉冲电镀和化学蚀刻组合工艺,线宽公差控制在±5%,导线边缘粗糙度Ra≤0.4μm,减少信号散射。

表面处理:优选ENIG(金层厚度0.05-0.1μm)或化学镀银,平整度Ra≤0.2μm,降低接触电阻和趋肤效应损耗。

1-10GHz场景:可选陶瓷填充FR-4(如Nelco4000-13SI)或改性环氧树脂板材(Dk=3.5-4.0,Df<0.01)。

10GHz场景:必须采用PTFE基或陶瓷基复合材料(如TaconicTLY-5,Dk=2.2,Df=0.0009)。

高频器件发热量大,需选择热导率≥0.5W/(m・K)的板材(如Rogers4350B,热导率0.7W/(m・K)),并设计嵌入式热沉结构。

采用真空层压机,压力均匀性≤±2%,温度波动≤±1℃,避免介质层厚度不均导致的阻抗偏差。例如,0.1mm厚介质层的厚度公差若超过±5μm,阻抗误差将超过±4%。

使用激光直写技术替代传统光绘,线宽精度可达±3μm,适用于50μm以下超细线路制作。曝光时需控制光源波长(365nm紫外光)和能量密度(120-150mJ/cm²),防止显影过度或不足。

每完成一层线路制作,使用TDR在线测量阻抗,对比设计值调整后续工艺参数。例如,若实测阻抗比目标值高8%,可通过增加蚀刻前铜箔厚度或微调线宽补偿。

层压前对基材和半固化片进行真空干燥(120℃/2小时),含水率控制在0.1%以下,避免高温压合时产生气泡导致信号泄漏。

高频线路必须使用RTF或HVLP,粗糙度Ra≤0.3μm。普通电解铜箔(Ra=1.0-1.5μm)会使10GHz信号损耗增加30%以上。

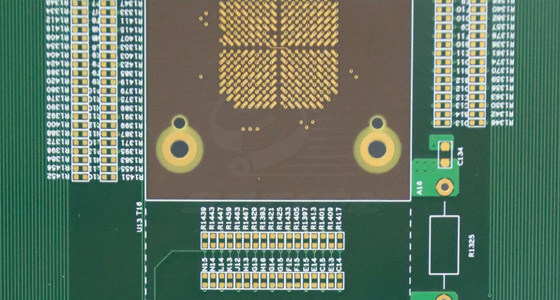

高频过孔需采用背钻工艺去除“Stub”(残桩长度≤0.5mm),并控制过孔阻抗与传输线阻抗匹配(偏差≤5%)。未背钻的过孔在10GHz时会产生约-20dB的回波损耗。

使用矢量网络分析仪测量S参数(S11≤-20dB,S21≥-3dB@目标频率),评估回波损耗和插入损耗。

进行260℃/10秒回流焊测试,观察板材是否出现分层(通过切片显微镜检测层间结合面),并测试高温下介电常数变化(ΔDk≤3%)。

将样品置于85℃/85%RH环境中500小时,测试绝缘电阻(≥10^9Ω)和介质损耗变化(ΔDf≤5%),确保高频性能长期稳定。

在5G基站AAU(有源天线单元)的射频板设计中,采用Rogers6010LM板材(Dk=10.2,Df=0.0023)制作微带天线阵列。通过以下措施实现高频性能突破:

层叠设计:3层结构(信号层/接地层/信号层),介质厚度0.254mm,阻抗控制50Ω±3%。

工艺创新:使用CO₂激光钻孔(孔径0.15mm)和化学镀银表面处理(粗糙度Ra=0.15μm),降低18GHz频段的插入损耗至0.8dB/inch。

测试验证:通过VNA测得18-22GHz频段回波损耗<-25dB,满足5GNR标准对射频链路的严苛要求。

高频PCB板材的制作不仅是材料与工艺的升级,更是从“功能实现”到“性能卓越”的思维转变。其核心差异体现在对材料介电特性的控制、微米级工艺精度的突破,以及高频场景下独特失效模式的防控。因此,对于工程师而言,在高频PCB设计与制作中,需建立“材料-结构-工艺-测试”的全链路协同思维,每一个参数的选择、每一道工序的控制都需以高频信号特性为核心导向,才能在毫米波段乃至太赫兹频段的技术竞争中占据先机。

2025.08.18

2025.08.18

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP