2025.06.20

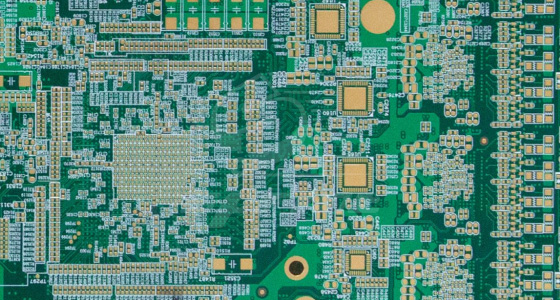

2025.06.20金属包边工艺是提升电路板性能的重要手段。该工艺通过在PCB边缘包裹一层金属,不仅能增强电路板的机械强度,还能提升其电磁屏蔽性能、抗腐蚀能力和散热效果,广泛应用于航空航天、通信设备等对性能要求严苛的领域。

PCB金属包边工艺基于金属材料的优良物理特性,通过特定的加工方式,在PCB边缘形成连续且致密的金属层。其核心原理在于利用物理或化学手段,使金属与PCB基板紧密结合,形成牢固的化学键或机械咬合结构,从而实现对PCB边缘的有效保护和性能增强。金属包边所使用的材料通常包括铜、铝、不锈钢等,不同材料赋予PCB不同的性能提升方向,如铜质包边侧重增强导电性和散热性,铝质包边则在轻量化与抗腐蚀方面表现突出。

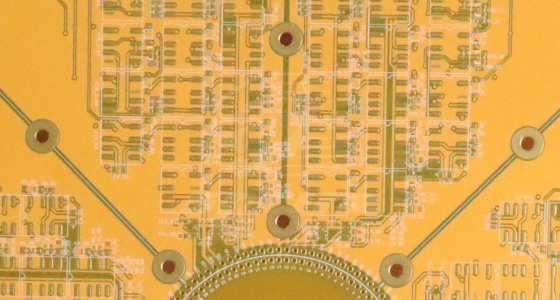

首先对PCB进行清洁处理,使用专用的清洗剂去除表面的油污、灰尘和氧化层,确保边缘区域洁净无杂质。对于需要进行特殊处理的基板,还会进行微蚀或粗化操作,通过化学蚀刻的方式在PCB边缘表面形成微观粗糙结构,增加金属与基板之间的接触面积,从而提高后续金属层的附着力。

电镀法:这是较为常见的金属包边制备方式。将预处理后的PCB浸入含有金属离子的电镀液中,以PCB为阴极,通过外加电流使电镀液中的金属离子在电场作用下向PCB边缘迁移,并在边缘表面还原沉积,形成金属层。在电镀过程中,需要精确控制电流密度、电镀时间和电镀液温度等参数,以保证金属层的厚度均匀性和致密性。

化学镀法:无需外加电流,利用化学还原剂在PCB边缘表面引发氧化还原反应,使金属离子在自催化作用下还原沉积形成金属层。化学镀法对设备要求较低,能够在不规则表面实现均匀镀覆,但镀液的稳定性和使用寿命需要严格把控。

物理气相沉积:通过真空环境下的蒸发、溅射等物理过程,使金属原子或分子沉积在PCB边缘表面。PVD方法制备的金属层纯度高、致密性好,与基板结合力强,但设备成本较高,生产效率相对较低,常用于对性能要求极高的特殊PCB产品。

在完成金属层初步沉积后,根据设计要求对金属包边进行成型处理。对于简单的直角包边,可以使用机械切割或冲压的方式去除多余的金属部分,使包边边缘整齐。对于复杂形状的包边,如圆弧、异形等,则需要借助模具进行挤压或滚压成型,确保金属包边与PCB边缘紧密贴合,同时达到设计的形状和尺寸精度。

成型后的金属包边需要进行表面处理,以进一步提升其性能和外观质量。常见的后处理工艺包括钝化、涂覆保护漆等。钝化处理能够在金属表面形成一层致密的氧化膜,增强金属的抗腐蚀能力;涂覆保护漆则可以防止金属表面刮伤、磨损,同时起到一定的绝缘和防潮作用。最后,对完成后处理的PCB进行全面检测,通过目视检查、金相显微镜观察、厚度测量等手段,确保金属包边的质量符合工艺标准。

金属层厚度直接影响包边的性能。过薄的金属层可能无法提供足够的机械保护和电磁屏蔽效果,而过厚则会增加成本和重量,还可能影响PCB的装配。一般来说,根据应用场景的不同,金属包边厚度控制在5-50微米之间。例如,用于电磁屏蔽的金属包边,厚度通常需要达到10微米以上才能有效阻挡电磁干扰。

在电镀或化学镀过程中,温度和时间是关键控制参数。温度过高会导致金属沉积速度过快,形成粗糙、疏松的金属层;温度过低则沉积速率缓慢,生产效率降低。时间控制同样重要,过短的处理时间会使金属层厚度不足,过长则可能导致金属层过度生长,影响PCB的尺寸精度。以电镀铜包边为例,电镀液温度通常控制在25-35℃,电镀时间根据所需厚度设定在15-60分钟不等。

电流密度决定了金属离子在PCB边缘的沉积速率和质量。合理的电流密度能够保证金属层均匀、致密地生长,过高的电流密度可能引发烧焦、枝晶等缺陷,而过低则会导致沉积不均匀。实际生产中,需要根据金属材料、电镀液成分和PCB表面积等因素,精确调整电流密度,一般控制在0.5-5A/dm²范围内。

表现为金属包边容易脱落或起皮。原因可能是PCB预处理不充分、电镀或化学镀过程中工艺参数不当,以及金属与基板材料之间的兼容性问题。解决方法是加强PCB预处理环节,确保边缘清洁、粗化到位;严格控制镀液成分和工艺参数,必要时可在金属与基板之间增加过渡层,提高结合力。

这可能是由于电镀时电流分布不均、化学镀过程中溶液浓度不一致,或者成型过程中压力不均导致。可通过优化电镀槽设计、采用搅拌或超声波辅助电镀,以及改进模具压力分布等方式,提高包边厚度的均匀性。

如针孔、麻点等表面缺陷,主要由镀液杂质、气体逸出等原因造成。解决措施包括定期过滤和净化镀液,在电镀过程中采取适当的搅拌和除气操作,以及在涂覆保护漆前对金属表面进行打磨和抛光处理,消除表面瑕疵。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP