2025.12.04

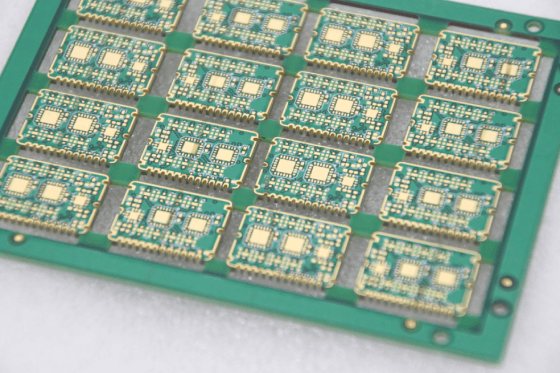

2025.12.04PCB半孔工艺凭借其独特的结构设计,成为实现板对板连接、提升产品集成度的关键技术。这种工艺通过在PCB边缘加工出特殊的半孔结构,有效节省空间、增强机械强度,广泛应用于对空间和性能要求严苛的电子设备中。

PCB半孔是沿PCB边界加工而成的特殊孔型,经镀铜等处理后,孔壁仅有一半保留在板内,另一半被去除,形成电镀表面孔内有铜的半边孔结构。其制造需多道工序协同,从钻孔、沉铜、电镀到线路制作,从而通过外形加工完成精准成型。

空间优化:相比传统连接方式,半孔工艺无需额外连接器,大幅节省PCB空间。尤其适用于智能手机、可穿戴设备等小型化产品,能在有限面积内提升PCB组装密度。

机械强化:在PCB边缘设置半孔,可显著增强板材机械强度,使其在汽车电子、工业控制等振动、应力复杂的环境中,有效抵抗变形与损坏,提升整体耐用性。

孔径标准:半孔板最小成品孔径建议≥0.6mm,极限工艺能力可达0.5mm,但需确保0.25mm孔壁位于板内,否则易引发孔壁铜脱落问题。

间距控制:设计半孔间距需≥0.45mm,考虑生产补偿后,实际间距应≥0.35mm,避免相邻半孔加工干扰。

单边焊环:单边焊环宽度建议≥0.25mm(极限0.18mm),保障铜层附着强度,维持电气连接稳定性。

焊盘布局:焊盘边距建议≥0.6mm,防止加工过程中出现连铜风险;焊盘外形可根据电路需求选择圆形、方形等多样化设计。

中心定位:孔位必须精准位于外形线中心,确保铜层均匀分布,避免因偏移导致半孔失效。

边角距离:半孔到板边角距离应≥1mm,减少板边加工应力对孔壁铜箔的影响,防止起翘、脱落。

闭合区域处理:半孔闭合区域需开窗,防止油墨渗入孔壁,影响电气性能。

阻焊桥设置:线路焊盘间必须预留阻焊桥,若无法满足,需增大半孔间距,规避短路风险。

钻孔成型:按设计要求钻出初始孔,严格控制位置精度与孔径尺寸。

沉铜电镀:通过化学镀铜与板面电镀,赋予孔壁导电性并加厚铜层。

线路制作:利用光刻、蚀刻工艺形成外层电路图形。

铣半孔:使用数控铣刀精确铣削,形成半孔结构,此步骤对设备精度要求极高。

表面处理:经退膜、蚀刻、退锡等工序,完成半孔成型。

加工难点应对:成型工序易出现孔壁铜皮起翘、毛刺残留等问题,尤其在小尺寸半孔加工中,需优化铣削参数,采用高精度刀具降低风险。

拼板设计规范:半孔板拼版需预留足够间距,避免采用V-cut方式,建议使用铣刀镂空成形;三面或四周半孔板需针对性设计拼版方案,增强连接可靠性。

特殊结构处理:槽形半孔需在两端增设导引孔,并通过二钻流程优化受力,防止铜皮起翘。

消费电子:助力智能手机、平板电脑实现紧凑化设计,提升内部空间利用率。

通信设备:保障5G通信模块、基站设备的信号传输稳定性与电源分配效率。

工业控制:满足工业自动化设备在复杂工况下的机械强度与电气性能需求。

汽车电子:适应车载系统对PCB抗振动、耐温差的高可靠性要求。

PCB半孔工艺作为现代电子制造的核心技术,其工艺要求贯穿设计、生产全流程。只有严格把控各环节技术指标,不断创新优化,才能充分发挥半孔工艺的优势,为电子产业的高质量发展提供有力支撑。

2025.12.04

2025.12.04 2025.12.12

2025.12.12

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP