2025.06.30

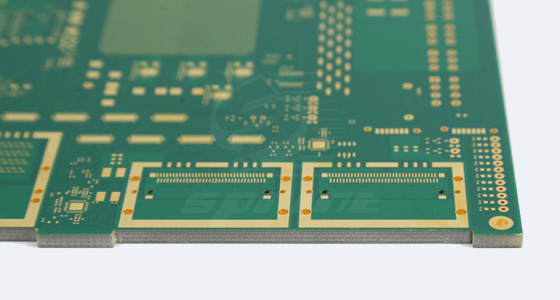

2025.06.30PCB制造领域,随着电子产品不断朝着小型化、高性能化发展,对PCB的制造工艺提出了严苛要求。其中,树脂塞孔工艺作为一项关键技术,在保障PCB质量、提升电气性能等方面发挥着不可替代的作用。

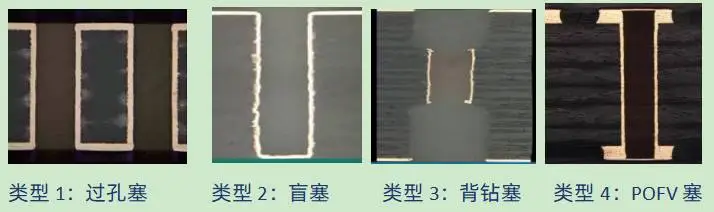

树脂塞孔,即运用树脂材料对PCB板上的各类孔洞,如机械通孔、机械埋孔与机械盲孔等进行填充。这一工艺的实施,旨在通过填充孔洞来优化PCB的性能。填充树脂并非简单操作,其过程涵盖钻孔、电镀、塞孔、烘烤及研磨等多个精细步骤,每个环节的精准把控都直接关系到最终产品的品质优劣。

PCB制造过程中,钻孔是为安装电子元件与实现电路连接。然而,这些孔洞的存在增加了电路板表面积,致使可靠性与稳定性下降。树脂塞孔的原理便是利用树脂材料填充孔洞,减少电路板表面积,以此提升其可靠性与稳定性。树脂材料具备良好的绝缘性、耐高温性、导热性以及防水性,能够有效防止电路板短路、烧毁,加快电子元件热量散发,屏蔽电磁干扰,阻挡水分进入。

钻孔:依据设计要求,在PCB板上钻出各类孔径的孔,钻孔精度直接影响后续塞孔效果,需严格控制偏差。

孔壁处理:钻孔后,孔壁会残留杂质与毛刺,需进行处理以增强树脂与孔壁的附着力,常见方法有化学清洗、等离子处理等。

树脂填充:将调配好的树脂材料注入孔内,确保填充饱满、均匀。填充方式多样,如印刷、注射等,针对不同孔径、孔深及PCB板类型需选择适配方式。

固化:填充完成后,通过加热或光照使树脂固化,固化条件(温度、时间等)依树脂材料特性确定,精准控制才能保证树脂充分固化,具备良好性能。

磨平:固化后的树脂表面可能高于PCB板面,需进行研磨使其平整,便于后续线路制作与元件安装,研磨过程要防止对PCB板造成损伤。

增强可靠性与稳定性:填充树脂减少电路板表面积,降低因表面积增加导致的短路、断路等故障风险,提高产品可靠性与稳定性,在汽车电子、航空航天等对可靠性要求极高的领域至关重要。

提升散热性能:树脂材料良好的导热性可将电子元件产生的热量快速传导至外部,降低电路板温度,避免因过热引发性能下降或元件损坏,对高功率电子产品意义重大。

优化抗干扰性能:树脂能够有效屏蔽电磁干扰,减少外界电磁信号对电路板上信号传输的影响,确保信号稳定、准确传输,在通信设备、医疗电子设备等对信号质量要求高的产品中应用广泛。

改善防水性能:填充树脂可防止水分进入电路板,避免因水分侵蚀造成电路短路、腐蚀等问题,提升产品在潮湿环境中的使用安全性与寿命,适用于户外电子设备、水下设备等。

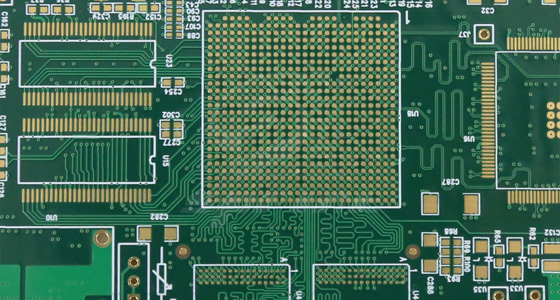

助力高密度布线:在高密度互连板和多层板中,树脂塞孔技术可实现孔堆叠,支持任意层间互联,还能在孔上进行贴片设计,显著提高布线密度,满足电子产品小型化对电路板空间高效利用的需求。

消费电子:智能手机、平板电脑等内部空间有限,需在极小尺寸内实现复杂电路功能。6层PCB的树脂塞孔工艺可优化布线、增强稳定性,满足高性能与轻薄化要求。

工业控制:工业环境复杂,电磁干扰强、温度湿度变化大。树脂塞孔能提升PCB抗干扰、散热及防水性能,确保自动化设备、工业机器人等控制板在恶劣环境下稳定运行。

汽车电子:汽车电子系统对可靠性要求极高。无论是发动机控制系统、车载通信系统,还是自动驾驶辅助系统,树脂塞孔工艺增强的PCB可靠性与稳定性,保障了汽车电子设备在各种工况下的正常工作。

医疗电子:医疗设备关乎生命健康,对信号准确性和设备稳定性要求苛刻。树脂塞孔减少信号干扰、提升性能,广泛应用于医疗监测设备、影像诊断设备等。

与阻焊塞孔相比,树脂塞孔在塞孔材料、最小孔径、离子污染度、工艺流程及适用场景等方面存在差异。树脂塞孔使用环氧树脂加玻璃纤维,能实现更小的0.15mm孔径填充,离子污染度更低,适用于高可靠性场景,但成本较高;阻焊塞孔采用液态感光油墨,最小孔径为0.3mm,离子污染度相对较高,工艺流程简单,成本低,适用于成本敏感型产品。

PCB树脂塞孔工艺凭借其独特优势,已成为现代PCB制造不可或缺的部分。尽管工艺复杂、成本较高,但其在提升PCB性能、适应电子产品发展趋势方面的作用无可替代。

2025.06.30

2025.06.30 2025.12.03

2025.12.03

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP