2025.06.20

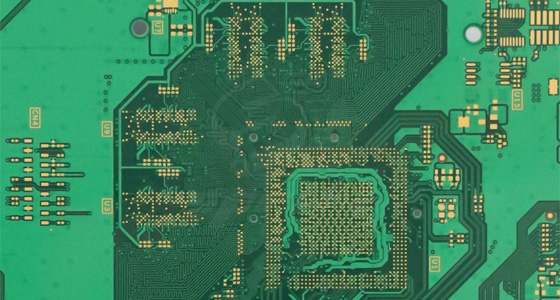

2025.06.20通信技术从5G迈向6G的高速发展进程中,通讯印刷电路板作为通信设备的核心载体,其制作工艺直接决定产品性能与可靠性。相较于设计层面的构思规划,制作环节是将设计蓝图转化为实物的关键阶段,每一道工序都对最终成品质量有着决定性影响。

通讯PCB板制作的第一步是原材料选择,板材、铜箔、半固化片等材料的性能直接关乎PCB的电气与机械性能。通信领域对高频高速信号传输要求严苛,因此常选用低介电常数、低介质损耗因数的板材,如RF-35等。这些材料能有效降低信号传输过程中的损耗与延迟,保障信号完整性。铜箔方面,多采用高纯度电解铜箔,其具有良好的导电性和延展性,根据不同需求,厚度一般在18μm-70μm之间,较薄的铜箔适用于精细线路制作,而较厚铜箔则更适合大电流传输场景。半固化片作为层压时的粘结材料,其树脂含量、玻璃化转变温度等参数需精准匹配板材特性,确保层压后PCB的结构强度与绝缘性能。

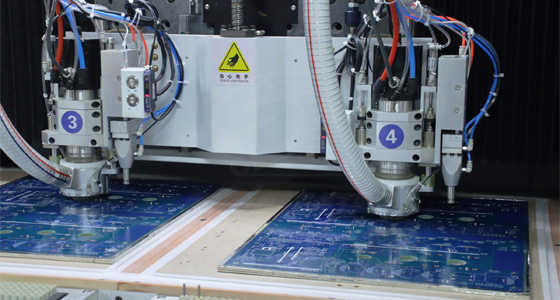

钻孔是通讯PCB板制作的基础工序,为后续的金属化孔和线路连接提供通道。在通信设备中,大量的通孔、盲孔和埋孔需要精准加工,孔径公差通常控制在±0.02mm以内。现代钻孔工艺多采用数控钻床,通过高精度的钻针和钻咀,配合先进的钻孔程序,实现高速、高精度钻孔。对于高密度互连板,还会采用激光钻孔技术,可加工出直径仅为0.05mm的微孔,满足复杂电路布线需求。钻孔完成后,需对孔壁进行去钻污处理,常用方法有化学清洗、等离子体处理等,去除孔壁残留的树脂碎屑和毛刺,确保后续电镀时孔壁与金属层紧密结合。

电镀工艺旨在为PCB的孔壁和表面覆盖一层金属,形成导电通路。通讯PCB板电镀通常采用化学镀铜和电镀铜相结合的方式。化学镀铜是在无电流条件下,通过化学反应在孔壁和表面沉积一层极薄的铜层,为后续电镀提供导电基底;电镀铜则在化学镀铜的基础上,通过电化学反应加厚铜层厚度,一般线路铜层厚度要求在35μm-70μm,以满足通信信号传输的低电阻需求。为提高PCB的抗氧化、耐磨和可焊性,表面还会进行电镀镍金、化学镍金或浸锡等处理。电镀过程中,需严格控制电镀液的成分、温度、电流密度等参数,确保金属层均匀、致密,避免出现镀层空洞、厚度不均等问题。

蚀刻是将覆铜板上不需要的铜箔去除,留下所需电路图形的关键工序。通讯PCB板线路精细,线宽公差要求严格,一般在±0.015mm以内。蚀刻工艺主要有干蚀刻和湿蚀刻两种,其中湿蚀刻应用更为广泛。在湿蚀刻过程中,将经过曝光显影后的覆铜板浸入蚀刻液(如氯化铁、碱性蚀刻液等)中,通过化学反应溶解未被抗蚀层保护的铜箔。蚀刻过程中,蚀刻液的浓度、温度、喷淋压力和速度等参数对蚀刻精度影响显著,需实时监测和调整。为提高蚀刻精度,还会采用退膜、去毛刺等后续处理工艺,确保线路边缘光滑、尺寸精准。

对于多层通讯PCB板,层压是将各层线路板与半固化片压合为一体的重要工序。层压前,需对各层线路板进行清洁和预处理,去除表面杂质和氧化物。层压过程在高温高压环境下进行,一般温度在180℃-210℃,压力在5MPa-10MPa,通过精确控制升温速率、保温时间和压力变化曲线,使半固化片充分熔融、流动,填充层间空隙,并将各层牢固粘结在一起。层压后,PCB需进行固化处理,进一步提高板材的机械强度和电气性能。为保证层压质量,需严格控制层压设备的真空度,防止层间出现气泡、分层等缺陷。

制作完成的通讯PCB板需经过严格的质量检测,确保其符合通信设备的性能要求。外观检测通过自动光学检测设备,对PCB表面的线路图形、元件焊盘、孔位等进行全面检查,检测线路短路、断路、缺口、毛刺等缺陷。阻抗测试则通过时域反射计或网络分析仪,验证PCB的阻抗是否符合设计要求,确保信号传输的稳定性。对于多层板,还需进行X射线检测,检查层间对准度和孔的内部质量,防止出现层偏、孔未贯穿等问题。

在通讯PCB板制作过程中,容易出现一些质量问题。例如,钻孔时可能出现孔壁粗糙、孔位偏移等问题,可通过优化钻孔参数、定期更换钻针和加强孔壁处理工艺来解决;电镀过程中可能出现镀层不均匀、漏镀等现象,需调整电镀液成分、控制电流密度和加强电镀设备维护;蚀刻环节可能出现蚀刻过度或不足,导致线宽偏差,可通过精确控制蚀刻液浓度和蚀刻时间,采用自动添加和循环系统来改善。通过对制作过程中各环节的严格把控和问题分析,不断优化工艺参数和操作流程,确保通讯PCB板的制作质量。

通讯PCB板制作是一项高度精密且复杂的工艺,从原材料选择到成品检测,每一个环节都需要严格控制和精细操作。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.07.14

2025.07.14

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP