2025.06.20

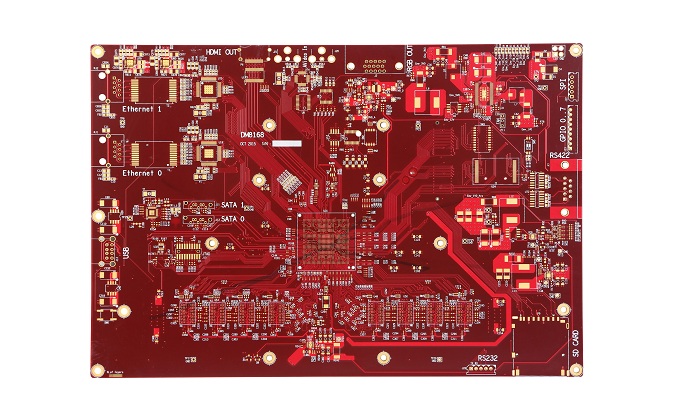

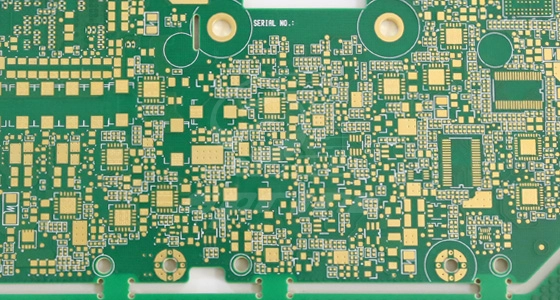

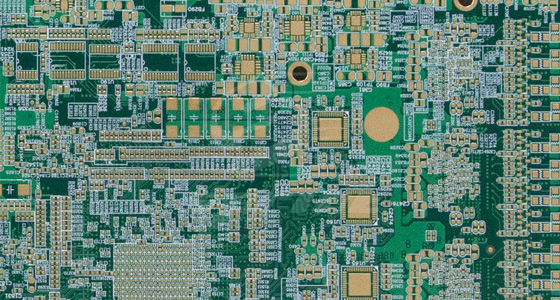

2025.06.20汽车电路板作为汽车电子系统中的核心组件,其生产流程的复杂性和精细度要求极高。从设计到成品,每一个环节都对产品的性能和质量有着决定性的影响。下面简单梳理了汽车电路板的生产流程,并指出在这一过程中需要注意的关键事项。

汽车电路板生产的第一步是材料准备,需选择合适的板材、铜箔、阻焊剂、光刻胶等原材料。板材的选择至关重要,要充分考虑汽车运行环境的特殊性,如高温、振动等。例如,通常选用玻璃纤维增强环氧树脂板材,因其具备良好的机械性能和电气绝缘性能,能在复杂环境下稳定工作。铜箔则要求纯度高、导电性好,以保障电路信号传输的高效性。阻焊剂和光刻胶也需满足高精度工艺要求,确保后续制作过程中图形的精准性。

内层制作是生产内层电路板的关键阶段,主要包括曝光显影、蚀刻、清洗等步骤。首先,在覆铜板上均匀涂抹光刻胶,通过曝光机将设计好的电路图案投射到光刻胶上,经过显影,未曝光部分的光刻胶被去除,从而露出需要蚀刻的铜箔部分。接着进行蚀刻操作,利用特定的蚀刻液将不需要的铜箔腐蚀掉,留下精确的电路图案。最后,通过清洗工序去除残留的蚀刻液和杂质,保证内层电路板的清洁度和质量。

层压环节是将内层与预制的外层铜箔通过层压工艺结合在一起。在层压之前,要对内层电路板进行黑化或棕化处理,以增强铜箔表面与树脂之间的结合力。然后,将内层板、半固化片(PP片)和外层铜箔按照设计要求依次叠放,放入层压机中。在高温高压的环境下,半固化片融化并填充各层之间的空隙,使各层紧密结合,形成多层电路板结构。层压过程中,温度、压力和时间的控制十分关键,直接影响到层与层之间的粘结强度和电路板的整体性能。

多层电路板制作完成后,需要对其进行精确钻孔,为后续的导电连接做准备。钻孔过程采用高精度的钻孔设备,根据设计要求在电路板上钻出不同直径和深度的孔。这些孔将用于安装电子元件引脚或实现不同层之间的电气连接。钻孔精度要求极高,微小的偏差都可能导致电路连接错误,影响电路板的功能。因此,钻孔设备通常配备先进的定位系统和自动化控制装置,以确保钻孔位置的准确性。

电镀是通过电镀工艺在孔壁上形成铜层,实现内外层电路的电气连接。首先,将电路板浸入含有铜离子的电镀液中,在孔壁表面进行化学镀铜,形成一层薄薄的初始铜层。然后,通过电镀槽施加电流,使电镀液中的铜离子在电场作用下不断沉积在初始铜层上,逐渐增厚孔壁铜层,达到所需的厚度要求。电镀后的铜层应具有良好的导电性、均匀性和附着力,以保证电路连接的可靠性。

外层制作与内层制作类似,同样需要制作外层电路,包括光刻、蚀刻等步骤。在完成电镀后的电路板表面再次涂抹光刻胶,通过曝光显影将外层电路图案转移到光刻胶上,然后蚀刻掉不需要的铜箔,形成精确的外层电路。这一过程同样要求高精度的操作,确保外层电路与内层电路以及钻孔之间的连接准确无误。

阻焊层制作是在电路板上形成阻焊层,其主要作用是保护电路并便于焊接。通过丝网印刷或喷涂等方式,在电路板表面均匀覆盖一层阻焊油墨,然后经过高温固化形成阻焊层。阻焊层上预留出焊盘和过孔的位置,其他部分则被阻焊油墨覆盖,防止在焊接过程中出现短路现象,同时也能保护电路不受外界环境的侵蚀,提高电路板的稳定性和可靠性。

丝印环节是在电路板上印刷标识、元件位置等信息。使用丝网印刷技术,将预先制作好的丝网模板覆盖在电路板上,通过刮板将油墨挤压通过模板上的图案部分,印刷在电路板表面。这些标识和信息有助于在后续的装配和维修过程中快速识别元件位置和功能,提高工作效率。丝印的清晰度和准确性也会影响到电路板的整体质量和可维护性。

之后,还需要对产品进行全面的质量检验,确保符合相关标准。质量检验包括外观检查,检查电路板表面是否有划伤、污渍、铜箔翘起等缺陷;尺寸测量,检查电路板的外形尺寸是否符合设计要求;以及对阻焊层、丝印等工艺质量的检查。对于多层电路板,还可能需要进行切片分析,检查层与层之间的结构和连接情况。只有通过严格质量检验的产品才能进入下一步包装环节。

最后,将合格的产品进行包装,准备交付给客户。包装过程需要采取防静电、防潮等措施,保护电路板在运输和存储过程中不受损坏。通常使用防静电袋、泡沫塑料等包装材料,将电路板妥善包装后,按照客户要求进行发货。

汽车电路板的生产是一个涉及多个环节的复杂过程,每一个步骤都需要电路板厂家精确控制和严格管理。通过遵循上述的生产流程和注意事项,可以确保生产出的电路板具有高质量和高可靠性,满足汽车行业的严苛要求。

2025.06.20

2025.06.20

2025.11.12

2025.11.12

2025.07.30

2025.07.30

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP