2025.06.20

2025.06.20在现代汽车中,汽车中控系统宛如车辆的“智慧大脑”,掌控着车辆的众多关键功能。而汽车中控PCB则是这一系统的核心硬件载体,其制造质量直接关系到汽车中控系统的性能与可靠性,进而影响整车的驾驶体验与安全性。

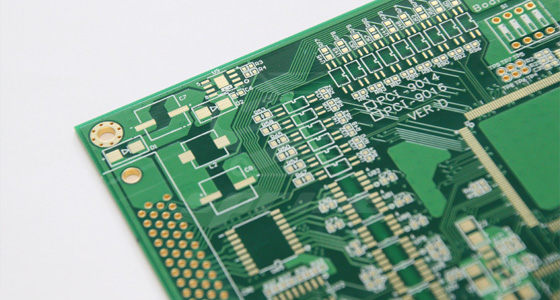

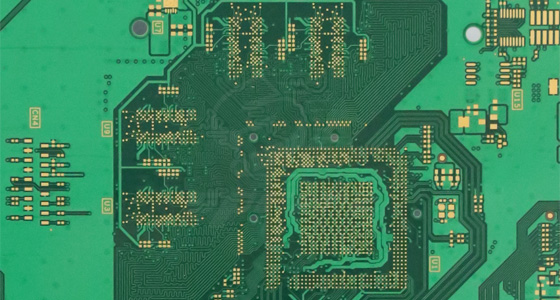

汽车中控PCB集成了多种复杂功能。它需要连接并驱动显示屏,呈现清晰、流畅的车辆信息、导航地图、多媒体内容等,这要求PCB具备高速的数据传输能力,以确保图像的快速刷新与稳定显示。同时,它还负责与车内众多传感器和执行器通信,接收如车速、油温、胎压等传感器数据,并控制空调、音响、车窗等设备的运行。此外,随着智能驾驶的发展,汽车中控PCB还需支持高级驾驶辅助系统(ADAS)相关功能,如与摄像头、雷达等传感器协同工作,实现自动泊车、自适应巡航等智能驾驶功能。因此,汽车中控PCB需具备高可靠性、强大的计算与数据处理能力以及卓越的电磁兼容性。

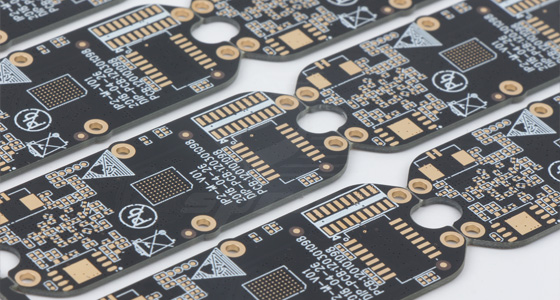

鉴于汽车使用环境的严苛性,汽车中控PCB对原材料要求极高。基板材料通常选用具有高耐热性、良好电气性能和机械强度的材料,如特殊配方的FR-4基板,以保证在高温、高湿度等恶劣环境下PCB的性能稳定。铜箔则采用高纯度、高质量的产品,确保线路的良好导电性与抗腐蚀性。此外,阻焊油墨需具备优异的耐候性,防止在长期使用过程中出现变色、脱落等问题,影响PCB的绝缘性能。

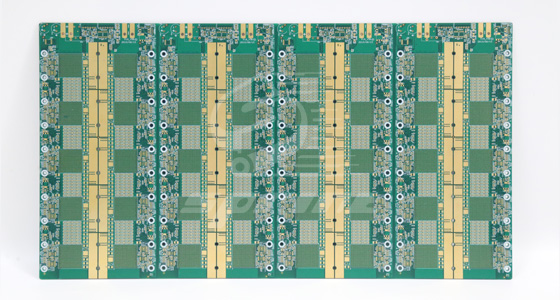

线路制作:采用先进的光刻与蚀刻工艺制作线路。光刻过程中,通过精确控制曝光时间和强度,将设计好的线路图案转移到覆铜板上。蚀刻环节则精准去除不需要的铜箔,形成精细、准确的线路。对于汽车中控PCB上的高速信号线路,会严格控制线路的线宽、线距以及阻抗匹配,确保信号传输的完整性与稳定性。

钻孔与镀通孔:为实现不同层之间的电气连接,需进行高精度钻孔。汽车中控PCB的钻孔密度高、孔径小,对钻孔设备的精度和稳定性要求极高。钻孔完成后,通过镀通孔工艺在孔壁上沉积一层金属,确保各层线路之间的可靠连接,承受汽车行驶过程中的震动与冲击。

元件安装与焊接:依据设计要求,将各类电子元件安装到PCB上并进行焊接。可采用表面贴装技术(SMT)和通孔插装技术(THT)相结合的方式。对于体积小、引脚间距小的芯片等元件,采用SMT工艺,利用贴片机精准放置元件,并通过回流焊实现焊接。而对于一些功率较大、需要更好机械强度的元件,则采用THT工艺,插入元件后进行波峰焊。焊接过程中,严格控制焊接温度、时间等参数,确保焊接质量,避免出现虚焊、短路等问题。

汽车中控PCB制造是一个融合了先进技术与严格质量控制的复杂过程。制造商需不断创新与提升制造水平,以满足汽车行业日益增长的需求,为智能驾驶时代的到来提供坚实的硬件支撑。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP