2025.06.20

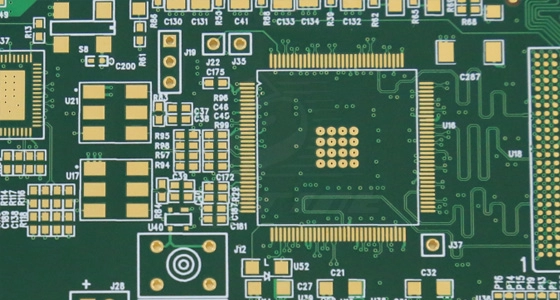

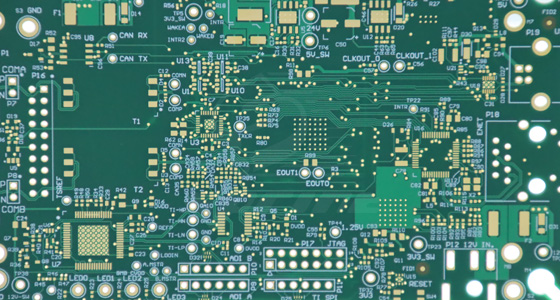

2025.06.20多层线路板作为核心部件,承载着电子元器件间的复杂电路连接,其制造过程融合了多种先进技术与精密工艺。以下将详细阐述多层线路板的制造流程。

制造多层线路板,首先要精选合适的原材料。覆铜板是基础材料,常见的有FR-4基板,具有良好的绝缘性和机械性能,适用于大多数常规电子产品;针对高频高速应用场景,像5G通信设备,则需采用低介电常数的聚四氟乙烯基板,以减少信号传输损耗。除基板外,半固化片在层压环节不可或缺,它主要由树脂和增强材料组成,受热加压后能固化,实现各层之间的牢固粘结。同时,优质铜箔用于形成电路线路,根据电流承载需求,选择不同厚度的铜箔,常见厚度有18μ、35μ等。

将覆铜板裁剪至合适尺寸后,进行表面清洁处理,去除油污、杂质等,以保证后续工序的附着力。接着,在基板表面均匀贴上光敏干膜,通过曝光机进行曝光。曝光过程中,内层线路的图案通过光罩被紫外线投射到干膜上,受光部分的干膜发生光聚合反应,性质改变。然后利用显影液溶去未曝光部分的干膜,从而使内层线路图案精准地转移到覆铜板上。

显影完成后,进入蚀刻工序。蚀刻机中装有特定的蚀刻液,能与未被干膜保护的铜箔发生化学反应,将其腐蚀去除,留下被干膜覆盖的部分形成精确的内层线路。蚀刻完成后,再用专门的退膜液去除线路上残留的干膜,至此,清晰的内层线路便制作完成。完成后,使用自动光学检测设备对线路进行全面检查,利用高清摄像头和图像处理系统,识别线路是否存在短路、断路、线宽偏差等问题,并及时修复。

为增强内层线路铜箔与半固化片之间的结合力,需进行棕化处理。通过特定的化学溶液,使铜箔表面形成一层均匀的、具有微观蜂窝状结构的氧化层,增加铜箔表面积,提升其与树脂的粘附性,同时增强对流动树脂的润湿性,确保在后续层压时,树脂能充分填充并紧密结合,防止因结合不牢导致的分层等问题。

层压是多层线路板制造的关键工序,旨在将多个内层线路板与半固化片、外层铜箔按设计要求叠合,形成一个整体。首先,依据线路板的层数和设计结构,精心规划内层板、半固化片及外层铜箔的叠放顺序。叠放时,务必保证各层位置精准对齐,否则会影响线路连通性和信号传输。接着,将叠好的板料放入高温高压的层压机中,在通常150℃左右的高温和400psi左右的高压环境下,持续一段时间,使半固化片中的树脂融化流动,填充各层间的微小空隙,并在冷却后固化,实现各层的牢固粘结。先进的真空压合技术能在压合过程中抽出空气,避免气泡产生,确保介质厚度均匀性控制在±3%以内,提升线路板整体质量。

层压后的多层线路板各层间尚未实现电气连接,需通过钻孔工序打通连接通道。依据设计文件,使用高精度的钻孔设备,如机械钻孔机或CO₂激光钻机,在指定位置钻出不同直径的孔,包括用于连接各层线路的通孔、仅连接部分层的盲孔和埋孔。现代制造技术已能实现孔径低至50μm的精准加工,满足高密度线路板的制作需求。钻孔完成后,孔壁会残留钻屑和胶渣,需进行清洗和除胶渣处理。通过化学药水浸泡或高压水枪冲洗等方式,彻底清除杂质,确保孔壁清洁,为后续的孔金属化做好准备。

为使绝缘的孔壁具备导电能力,先进行化学沉铜。将线路板浸入含有铜离子的化学溶液中,利用溶液中的还原剂,在孔壁表面催化还原出一层极薄的铜层,厚度通常在0.3-0.5μ,这层铜作为后续电镀的“种子层”,为电流传导提供初始通路。

以化学沉铜形成的薄铜层为基础,进行全板电镀。将线路板置于电镀槽中,通过电解作用,使槽液中的铜离子不断沉积在孔壁和板面铜箔上,增加铜层厚度,一般将孔壁铜厚加厚至25μ以上,以满足电路导通和电流承载要求。

与内层线路图形转移类似,在外层覆铜板表面贴上干膜,利用激光直接成像技术或传统光罩曝光方式,将外层线路图案转移到干膜上,随后通过显影使线路图案显现。

在显影后的线路图形裸露铜面上,进行图形电镀。电镀一层满足设计厚度要求的铜层,进一步加厚线路部分的铜厚,增强导电性,同时镀上一层锡层,用于后续蚀刻工序的保护。

用氢氧化钠溶液退去抗电镀的干膜层,使未被锡层保护的非线路铜层暴露出来。再利用蚀刻液将这些非线路部位的铜层腐蚀去除,形成精确的外层电路线路。最后,用专门的剥锡液去除完成保护使命的锡层。

为保护线路板表面的铜箔,提升可焊性和抗氧化能力,需进行表面处理。常见的处理方式有:

在焊接和插接端点处,通过化学沉积方法覆盖一层镍层和金层。镍层硬度高、耐磨性好,金层化学稳定性强,可有效防止端点氧化,确保良好的电气连接性能,常用于高端电子产品和对可靠性要求极高的领域。

采用热风整平技术,在焊接端点覆盖一层锡铅合金层,保护端点并提供优良的焊接性能,成本相对较低,应用广泛。

在铜箔表面形成一层有机保护膜,防止铜氧化,同时在焊接时保护膜能迅速分解,不影响焊接效果,工艺简单、成本低,适用于一些对成本敏感且可靠性要求适中的产品。

在线路板制作完成后,非焊接和接触区域需用阻焊剂保护起来,防止焊接时短路和线路氧化。先对板面进行清洁和粗化处理,增强附着力,然后通过丝网印刷、喷涂等方式均匀涂覆液态感光绿漆,预烘使绿漆初步干燥。接着进行紫外线曝光,让底片透光区域的绿漆发生聚合反应固化,再用碳酸钠溶液显影,去除未曝光部分的绿漆,最后高温烘烤使绿漆完全硬化。

为方便线路板的安装、调试和维护,通过丝网印刷将文字、商标、零件标号等字符印在板面上,字符漆墨经热烘或紫外线照射后硬化,清晰牢固,便于识别。

依据客户需求的外形尺寸,使用数控成型机或模具冲床对线路板进行切割成型。切割时,借助定位孔插入插梢,将线路板固定在床台或模具上,确保切割精度。对于有金手指的线路板,成型后还需对金手指部位进行磨斜角加工,方便后续插接。若为多联片成型的线路板,需预先开设x形折断线,便于客户插件后分割拆解。

通过飞针测试或全自动测试机,对线路板进行全面电性能检测,包括导通性测试,检查线路是否存在开路、短路情况;阻抗测试,确保线路阻抗符合设计要求,保障信号传输质量;以及其他特定电气性能指标测试,如绝缘电阻测试等。

人工或借助自动化检测设备,仔细检查线路板外观,查看线路是否有划伤、缺口,阻焊层是否有气泡、漏印,字符是否清晰完整,板厚、孔径是否符合标准等。对检查出的轻微缺陷及时修复,对于无法修复的不合格品予以剔除。

经严格检测合格的多层线路板,进行真空塑封包装,防止运输过程中受潮、氧化和物理损伤。包装完成后,附上产品标签和相关说明书,详细注明产品型号、规格、生产日期等信息,随后便可出货交付给客户。

多层线路板制造工艺复杂,每个环节都紧密相连,对设备精度、工艺控制和操作人员技能要求极高。只有在各个工序中严格把控质量,才能生产出性能优越、满足不同电子产品需求的多层线路板,推动电子产业不断向前发展。

2025.06.20

2025.06.20

2025.06.20

2025.06.20 2025.10.11

2025.10.11

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP