2025.06.20

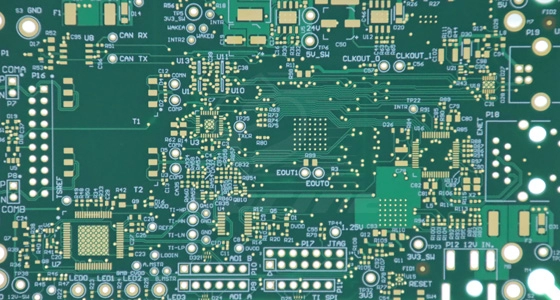

2025.06.201000片的批量加工是一个常见且具有代表性的订单规模,其加工周期直接关系到下游电子设备的研发进度、生产计划与市场响应速度。从订单确认到成品交付,1000片PCB的加工周期受到设计复杂度、工艺难度、生产流程衔接及供应商管理能力等多重因素影响,需通过科学的流程管控与技术优化实现高效交付。

1000片PCB的加工周期通常涵盖从订单启动到成品发货的全流程,各环节的时间分配与协同效率共同决定了总周期。以常规四层板为例,其周期构成大致如下:

设计确认与文件审核(1-2天):制造商接收客户提供的Gerber文件、钻孔文件等设计资料后,需通过DFM分析软件检查线宽距、孔径、层叠结构等参数是否符合生产能力。若存在冲突(如线距小于工厂最小加工能力),需与客户沟通调整,此过程通常需1-2天。线原材料准备(1-3天):根据设计要求采购覆铜板、半固化片、铜箔等原材料。对于常规板材,如FR-4,若供应商库存充足,1天内可完成入厂检验并投入生产;若涉及特殊材料,如高频板材、厚铜板,则可能需要3天以上的采购与验证时间。

内层制作:包括覆铜板清洗、感光膜涂布、曝光显影、蚀刻等工序,1000片批量需1.5-2天。

层压:叠层对位、真空热压等环节需严格控制温度与压力,耗时约1天。

钻孔与孔金属化:数控钻孔,含去毛刺需0.5-1天,化学沉铜与电镀加厚铜层需1-2天。

外层制作与表面处理:外层线路蚀刻、阻焊印刷、字符标注及沉金/喷锡等表面处理,合计需2-3天。

质量检测(1-2天):通过AOI进行外观缺陷筛查、飞针测试验证电气导通性,若涉及可靠性测试(如冷热冲击),则需额外1天。

包装与发货(0.5-1天):按客户要求进行防静电包装、物流调度,国内运输通常可在1天内完成。

综合来看,1000片常规四层PCB的标准加工周期约为10-18天,但具体时间需根据板材类型、工艺复杂度及供应商产能灵活调整。

若PCB包含埋盲孔、阻抗控制、厚铜(铜厚≥3oz)等特殊工艺,加工周期会显著延长。例如,激光钻孔较机械钻孔耗时增加30%,阻抗测试需额外0.5天校准参数,此类订单的总周期可能延长至20天以上。

配备全自动曝光机、在线AOI检测设备的工厂,可减少人工干预导致的效率损耗,1000片批量的层压、蚀刻等工序可压缩20%的时间。反之,若工厂设备老化或订单排期紧张,可能因等待设备空闲而延长3-5天。

原材料短缺是周期延误的常见诱因。例如,半固化片的树脂含量波动可能导致层压时出现气泡,需重新采购并返工,单次返工将增加2-3天周期。因此,供应商的原材料库存管理与质检效率至关重要。

若在AOI检测中发现批量性缺陷(如蚀刻不净、阻焊偏移),需停机分析原因并调整工艺参数,返工时间根据缺陷严重程度可能增加1-5天。

针对1000片批量的生产特性,制造商可通过以下措施压缩周期,同时保障质量:

标准化设计与工艺库:提前建立常用参数数据库,如标准线宽、孔径、表面处理组合,客户采用标准化设计时可省略部分审核步骤,缩短1-2天周期。

柔性生产调度:采用“小批量并行生产”模式,将1000片订单拆分为2-3个批次同步进入不同工序,通过设备负载均衡减少等待时间。

数字化流程管控:引入MES实时追踪每片PCB的生产状态,当某工序出现瓶颈时,系统自动预警并调度备用设备,避免全线停滞。

预库存策略:对高频使用的基材维持安全库存,同时与供应商签订VMI协议,确保原材料响应时间≤1天。

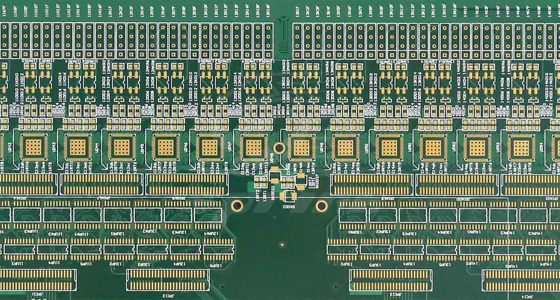

1000片批量的加工周期因产品类型而异,以下为常见类型的周期范围:

常规四层板(无特殊工艺):10-12天

6-8层高多层板(含埋盲孔):15-18天

高频高速板(如罗杰斯板材):18-22天

厚铜板(铜厚3oz以上):14-16天

对于追求快速交付的客户,部分制造商通过优化流程可实现“极限周期”:例如常规四层板1000片可压缩至7-8天,但需满足设计标准化、原材料现货及工厂产能预留等前提条件。

总之,1000片PCB的批量加工周期是技术能力、供应链管理与生产协同的综合体现。制造商需在保障质量的前提下,通过工艺优化与数字化管控持续缩短周期,以满足电子产业对快速迭代的需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP