2025.09.28

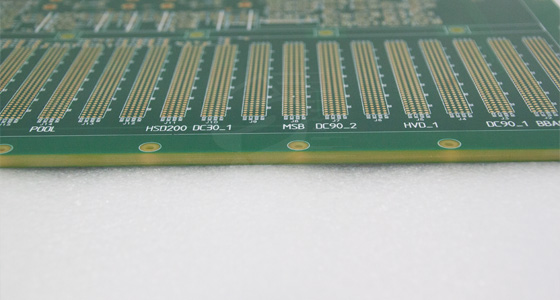

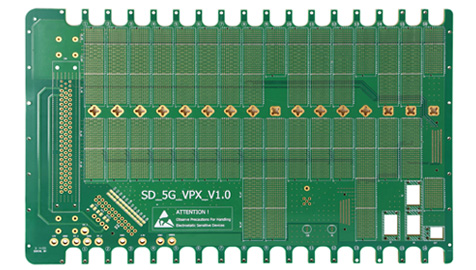

2025.09.28金属化半孔PCB因兼具连接与信号传输功能,在高频通信、精密检测设备中应用广泛,而采用RO4350与FR4混压的方案,既能借助RO4350优异的高频信号性能,又能通过FR4控制成本,成为兼顾性能与经济性的选择。但RO4350与FR4在物理特性、加工适配性上存在显著差异,叠加金属化半孔的特殊结构要求,使得混压工艺面临多重难点,需通过针对性技术突破实现稳定生产。

RO4350作为高频基材,其树脂成分、热膨胀系数与常规FR4差异较大,混压时易出现层间结合不紧密、分层等问题,这是工艺的核心难点之一。

RO4350的树脂体系更侧重高频信号传输效率,分子结构与FR4的环氧树脂存在差异,直接混压时,两种树脂的界面融合性较差,高温高压下难以形成均匀的结合层,冷却后易因应力差异出现层间缝隙。同时,RO4350与FR4的热膨胀系数不同,混压过程中温度变化会导致两种基材的收缩量不一致,进一步加剧层间应力,可能引发分层或翘曲,影响PCB整体结构稳定性。

为突破这一难点,需从“界面优化”与“工艺适配”两方面入手。一方面,可在两种基材之间增设过渡层,选择与RO4350、FR4均有良好兼容性的树脂材料,改善界面融合效果,增强层间结合力;另一方面,需调整混压工艺参数,通过精准控制升温速率、保温时间与压力分布,减少因热膨胀差异产生的应力,避免层间结构破坏,确保混压后整体板材无分层、无气泡。

金属化半孔PCB对尺寸精度要求极高,而RO4350与FR4混压后,因基材收缩特性不同,易导致板材整体尺寸偏差或局部变形,给后续金属化半孔加工带来困难。

RO4350在高温加工后,收缩率与FR4存在明显差异,混压冷却过程中,两种基材的收缩不同步,可能使板材出现整体拉伸或局部凸起,导致预设的半孔位置偏移。若尺寸偏差超出允许范围,后续钻孔时可能无法精准对准半孔设计位置,影响金属化半孔的连接功能。此外,混压后的板材平整度也会受影响,若存在局部翘曲,会导致半孔加工时定位不稳定,进一步降低尺寸精度。

针对这一问题,需在混压前与加工中双重把控。混压前,可通过预收缩处理,提前释放两种基材的部分内应力,减少混压后的收缩差异;混压过程中,采用分步压合工艺,逐步调整温度与压力,避免因应力集中导致尺寸变形;同时,在混压后增加平整度检测与矫正环节,对轻微变形的板材进行物理矫正,确保进入金属化半孔加工环节的板材尺寸与平整度符合要求。

金属化半孔需经过钻孔、去钻污、电镀等工序,而RO4350与FR4混压后的板材,因两种基材的硬度、耐腐蚀性不同,给半孔加工的一致性与质量带来挑战。

钻孔环节,RO4350的硬度高于FR4,钻嘴在两种基材交界处易出现“受力突变”,导致半孔孔径不均或孔壁粗糙,甚至出现钻嘴磨损加剧的情况,影响后续电镀效果。去钻污环节,RO4350与FR4对化学去钻污剂的耐受度不同,若采用统一的去钻污工艺,可能导致FR4基材过度腐蚀,或RO4350表面残留钻污无法彻底清除,影响孔壁与镀层的结合力。电镀环节,两种基材表面的金属附着性存在差异,可能导致半孔内壁镀层厚度不均,影响导电性能与连接稳定性。

要解决这一难题,需针对混压基材特性优化加工工艺。钻孔时,选择适配两种基材硬度的专用钻嘴,并调整钻孔参数,在两种基材交界处降低钻速、平稳过渡,确保半孔孔径与孔壁质量;去钻污时,采用分段式处理工艺,根据RO4350与FR4的耐受度差异,调整去钻污剂浓度与处理时间,实现彻底去钻污且不损伤基材;电镀环节,优化电镀液配方与电流分布,增强镀层在两种基材表面的附着均匀性,确保半孔内壁镀层质量稳定。

金属化半孔的镀层需覆盖孔壁全范围,且与基材紧密结合,而RO4350与FR4的混压界面,易成为镀层薄弱区域,影响镀层可靠性。

在电镀过程中,混压界面的树脂结合处可能存在微小缝隙,电镀液难以充分渗透,导致该区域镀层覆盖不完整,形成“镀层空缺”,长期使用中易出现腐蚀或接触不良。此外,两种基材与镀层的结合力差异,可能导致界面处镀层附着力较弱,受外力或环境影响时,镀层易出现剥离,影响金属化半孔的使用寿命。

为保障镀层可靠性,需强化界面预处理与电镀监控。电镀前,对混压界面进行专项清洁与活化处理,去除界面残留杂质,增强镀层附着基础;电镀过程中,采用脉冲电镀工艺,提升电镀液在界面缝隙的渗透能力,确保镀层完整覆盖;同时,增加镀层附着力测试环节,对加工后的金属化半孔进行拉力测试,筛选出镀层结合力不达标的产品,避免流入后续环节。

RO4350与FR4混压的金属化半孔PCB制造,核心难点在于解决两种基材的特性差异带来的层间结合、尺寸控制、半孔加工与镀层可靠性问题。通过增设过渡层优化混压界面、预收缩与分步压合控制尺寸、差异化工艺适配半孔加工、专项处理保障镀层完整性等工艺突破,可有效克服这些难点,实现混压金属化半孔PCB的稳定生产,为兼具高频性能与经济性的电子设备提供可靠的PCB解决方案。

2025.09.28

2025.09.28

2025.07.29

2025.07.29 2026.01.21

2026.01.21

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP