2025.06.20

2025.06.20工业电源作为工业设备的“动力核心”,需长期稳定输出高功率、大电流,同时应对工业现场的高温、振动等复杂工况,对PCB的载流能力、散热性能与结构稳定性提出极高要求。厚铜PCB凭借更优异的电流承载能力与热量传导效率,成为适配工业电源需求的关键选择,其应用场景与选型逻辑需结合工业电源的实际运行需求精准匹配,才能充分发挥性能优势。

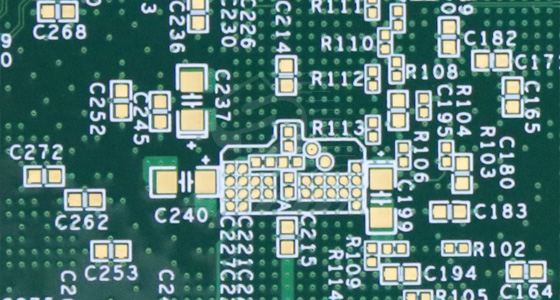

工业电源的功率模块、整流滤波回路、输出回路等关键部分,是厚铜PCB的主要应用场景,其价值集中体现在“大电流承载”与“高效散热”两大核心需求上:

在大电流承载方面,工业电源(如大功率开关电源、变频器电源)需传输数安培至数十安培的电流,普通PCB的铜箔厚度难以满足载流需求——若铜箔过薄,大电流通过时易因电阻过大产生大量热量,导致铜箔烧毁或焊点熔化,引发电源故障。厚铜PCB通过增厚铜箔(通常是普通PCB铜箔厚度的2倍以上),大幅降低电流传输电阻,可安全承载工业电源的大电流,避免因载流能力不足导致的安全隐患。例如在工业电源的输出回路中,厚铜PCB能稳定传输大电流至电机、加热设备等负载,保障工业设备持续运转。

在高效散热方面,工业电源运行时会产生大量热量(如功率器件损耗、铜箔发热),若热量无法及时散出,会导致电源内部温度升高,影响元件寿命与输出稳定性。厚铜PCB的铜箔不仅是电流传输载体,更是优良的热传导介质——较厚的铜箔能快速将电源内部的热量传导至散热结构(如散热片、风扇),降低局部温度。例如在工业电源的功率模块区域,厚铜PCB可直接与功率器件贴合,将器件产生的热量迅速导出,避免器件因高温老化或损坏,延长工业电源的使用寿命。

此外,厚铜PCB的结构强度更适配工业电源的安装与运行环境。工业电源多需固定在设备机柜或生产线旁,可能面临振动、搬运冲击等情况,厚铜PCB的铜箔与基材结合更紧密,抗弯曲、抗振动能力优于普通PCB,能减少因外力导致的PCB变形、铜箔剥离,保障工业电源电路连接的稳定性。

选择工业电源用厚铜PCB时,需围绕“载流需求匹配”“散热适配”“工艺可靠性”“成本平衡”四大核心维度,结合电源的具体参数与应用场景综合判断,避免盲目选择导致性能浪费或适配不足:

铜箔厚度是厚铜PCB选型的核心指标,需根据工业电源的输出功率、最大工作电流确定——电流越大、功率越高,所需铜箔厚度越厚。例如,输出电流较小的工业控制电源(如10A以下),选择2-3倍普通铜箔厚度的厚铜PCB即可满足需求;而大功率工业电源(如50A以上的变频器电源、焊接电源),则需选择4-6倍普通铜箔厚度的产品,确保铜箔能安全承载大电流,避免过热。

同时,需考虑电源内部不同区域的电流差异,差异化选择铜箔厚度。例如,工业电源的输入整流回路、输出功率回路电流较大,需采用较厚铜箔;而控制信号回路电流较小,可采用常规铜箔或较薄的厚铜,在满足性能需求的同时控制成本,避免全板采用过厚铜箔导致不必要的开支。

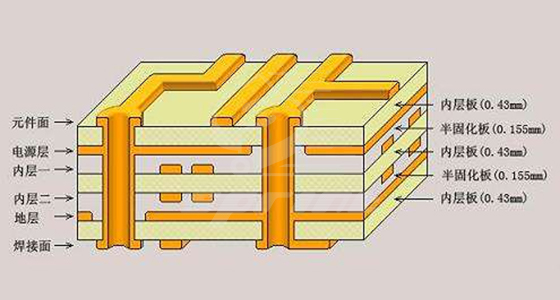

厚铜PCB的基材需与工业电源的散热需求匹配,确保热量能高效传导且基材性能稳定。优先选择耐高温、导热性能优异的基材,例如改性FR-4基材或特殊耐高温基材——这类基材在高温环境下(如工业电源内部60-80℃的工作温度)能保持绝缘性稳定,不出现软化、开裂,同时具备一定的导热能力,可辅助厚铜箔将热量导出。

若工业电源的散热需求极高(如大功率电源模块),可选择金属基厚铜PCB(如铝基板、铜基板厚铜产品),金属基板的导热性能远优于普通基材,能进一步提升散热效率,将电源内部温度控制在安全范围。但需注意,金属基厚铜PCB成本较高,仅在散热需求无法通过普通基材满足时选用,平衡性能与成本。

工业电源的设计寿命通常为5-10年,厚铜PCB的工艺可靠性直接影响电源的长期稳定运行,选型时需重点关注层间结合、表面处理、过孔工艺等细节:

层间结合方面,需选择层压工艺成熟的厚铜PCB产品,确保厚铜箔与基材、各层之间结合紧密,避免因层间剥离导致电路断路。可要求供应商提供层间结合强度的检测报告,验证其工艺可靠性。

表面处理方面,工业电源的PCB需频繁与连接器、散热片接触,且可能暴露在工业油污、粉尘环境中,需选择耐磨损、抗腐蚀的表面处理方式(如化学镍金、浸锡),防止铜箔氧化、腐蚀,保障导电稳定性与连接器插拔寿命,避免普通喷锡处理因耐磨性不足导致的接触不良问题。

过孔工艺方面,厚铜PCB的过孔需具备足够的铜层厚度,确保电流能稳定通过过孔,同时避免过孔因热胀冷缩出现开裂。选型时需确认过孔是否采用“厚铜电镀”工艺,确保过孔内壁铜层均匀且厚度达标,防止因过孔质量问题导致的电流传输不畅或散热受阻。

厚铜PCB的成本随铜箔厚度增加而显著上升,选型时需在“性能满足”与“成本可控”之间找到平衡,避免盲目追求过厚铜箔。例如,若工业电源的最大电流仅需2倍普通铜箔厚度即可承载,无需选择4倍厚度的产品,可通过优化PCB布局(如加宽铜箔布线)进一步提升载流能力,在满足需求的同时降低成本。

同时,可结合工业电源的生产批量选择供应商——批量较大时,可与供应商协商定制化铜厚方案,优化成本;批量较小时,优先选择具备成熟厚铜PCB生产线、能提供标准化产品的供应商,确保交付周期与成本可控。

厚铜PCB在工业电源中的应用,核心是通过优异的载流能力与散热性能,解决工业电源大电流传输与高温散热的核心痛点,适配工业场景的长期稳定运行需求。选型时需围绕电源的电流与功率需求匹配铜箔厚度,结合散热设计选择基材,关注工艺可靠性保障长期运行,同时平衡性能与成本避免过度选型。只有精准匹配工业电源的实际需求,才能让厚铜PCB充分发挥性能优势,为工业电源的稳定、高效运行提供可靠支撑。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.09.04

2025.09.04

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP