2025.09.27

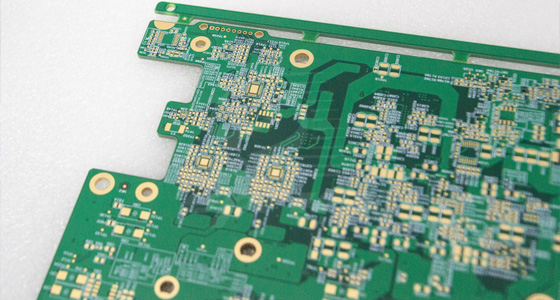

2025.09.27PCB板作为核心电子部件的关键载体,其制作工艺直接关系到车辆的可靠性、安全性与性能表现。新能源汽车对PCB板的耐高温、抗振动、热管理及信号传输等方面有着严苛要求,这也推动着PCB板制作工艺不断革新与升级。深圳普林电路立足新能源汽车场景需求,以成熟的工艺体系与严格的品质管控,打造适配行业发展的PCB板制作解决方案。

基材的选择是新能源汽车PCB板制作的首要环节,直接决定了板材的耐高温性、散热性、机械强度等核心性能。为满足新能源汽车复杂工况需求,制作过程中精选行业优质基材,与Rogers、Taconic、Arlon、Isola等国际知名材料商及生益、联茂等国内优质厂商建立长期战略合作,确保基材品质稳定可靠。这些基材具备优异的热稳定性、低损耗特性与良好的机械韧性,能够抵御车载环境中的高温、湿热与振动影响,为后续工艺实施与最终产品性能提供坚实保障。同时,搭配贝加尔电镀药水、鸿瑞干膜、太阳油墨、罗门哈斯蚀刻液等优质辅助材料,从源头把控PCB板制作的基础品质。

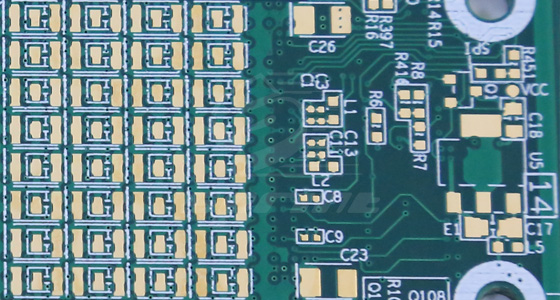

新能源汽车不同子系统对PCB板的层数与结构需求差异显著,从传感器模块的简单单层板到功率模块的复杂多层板均有涉及。制作工艺支持1层到40层高密度多层板制作,同时具备盲埋孔加工能力,能够满足高频天线、功率模块等特殊子系统的结构要求。通过精准的层压技术,确保各层之间的结合强度与稳定性,避免因车载环境中的振动、温度变化导致层间分离,保障PCB板的结构可靠性。

动力电子系统如电机控制器、功率模块等,需要PCB板具备良好的大电流承载能力与散热性能。厚铜工艺成为关键解决方案,支持4oz/6oz等规格的厚铜绕阻制作,能够有效降低电流传输过程中的损耗,提升散热效率。同时,采用先进的沉铜工艺,增强通孔与铜层的结合力,确保电流传输的稳定性。搭配树脂塞孔、铜浆塞孔等工艺,进一步优化散热路径,降低PCB板在工作过程中的温升与热应力,延长产品使用寿命。此外,啄钻技术的应用的提升了钻孔精度与效率,为厚铜与沉铜工艺的精准实施提供保障。

电镀工艺直接影响PCB板的导电性、耐腐蚀性与可靠性。采用自动电镀生产线,实现镀层厚度的精准控制与均匀分布,确保PCB板各部位的导电性能一致。通过严格把控电镀参数,提升镀层与基材的结合力,抵御车载环境中的湿热、化学物质等侵蚀,避免镀层脱落、氧化等问题。表面处理工艺则根据产品需求选择合适的方式,进一步增强PCB板的耐磨损、抗氧化能力,保障其在长期使用过程中的性能稳定性。

从PCB板制作的首件检验开始,全流程融入严格的质量检验环节。在线光学检测技术的应用,能够快速识别板材表面的线路缺陷、短路、开路等问题;X-Ray检测则可深入检测内部层间结构、盲埋孔质量等隐蔽部位的缺陷;飞针电测则对PCB板的电气性能进行全面检测,确保产品符合电气指标要求。最终出货检验环节,对外观、尺寸、电气性能等进行再次复核,杜绝不合格产品流入市场。

依托IATF16949汽车行业专项质量体系认证与ISO9001质量体系认证,严格遵循IPC标准与客户个性化要求,建立多重管控机制。执行品质PDCA流程,持续优化制作工艺与质量管控措施,不断提升产品性能。同时,提供完整的检验报告与可追溯批次记录,每一批次产品的原材料来源、生产过程参数、检验结果等信息均清晰可查,便于客户审核与第三方认证,为新能源汽车行业提供可信赖的质量保障。

新能源汽车供应链对PCB板的交付周期与一致性要求极高,尤其是从样品验证到中小批量放量的关键阶段。制作工艺体系中融入高效的生产调度机制,专注“快件样单”与中小批量生产,提供快速交付服务。其中,2层板最快交期24H,4-6层板最快交期48H,8-12层板最快交期72H,14-20层板最快交期96H,20层以上板最快交期120H,能够有效缩短车厂/Tier1的验证周期,支持快速放量交付。同时,7*24小时技术支持、订单服务与生产运作,2小时客服响应及送货上门服务,全方位保障交付效率与服务质量,满足新能源汽车行业快速迭代的需求。

新能源汽车PCB板制作工艺的发展,始终围绕着可靠性、适配性与高效性三大核心诉求。通过优质基材甄选、核心工艺优化、全流程质量管控与高效交付保障,深圳普林电路的制作工艺体系不仅解决了车载场景中的诸多痛点,更助力新能源汽车行业提升产品性能、缩短研发周期、降低供应链风险,为新能源汽车产业的持续健康发展提供坚实支撑。

2025.09.27

2025.09.27

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP