2025.07.25

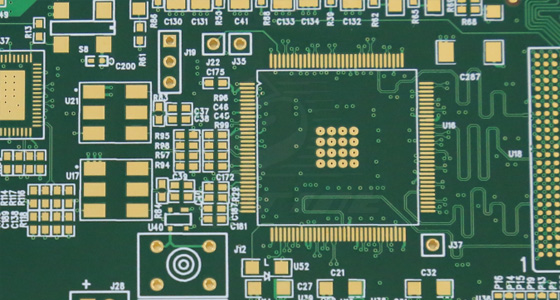

2025.07.25电路板的制造过程中,镀孔直径的选择绝非小事,它如同精密仪器中的关键齿轮,牵一发而动全身,对电路板的性能、制造成本以及生产可行性有着深远影响。这一关键参数的确定,需要综合考量众多复杂因素。

从电气性能角度来看,镀孔直径与电流承载能力紧密相连。当电流通过镀孔时,较大直径的镀孔能够提供更宽阔的电流通路,有效降低电阻,减少因电流热效应导致的能量损耗和发热问题。例如在一些大功率电源电路中,为了承载较大电流,通常会选择直径相对较大的镀孔,如0.8mm甚至1.0mm以上,以确保电流传输的稳定性和高效性。相反,若镀孔直径过小,对于大电流的承载能力不足,会使镀孔成为电路中的薄弱环节,可能引发过热甚至烧毁的风险。

信号完整性也是影响镀孔直径选择的重要电气因素。在高频电路中,信号的传输速度极快,对线路的阻抗匹配要求严苛。镀孔作为线路的一部分,其直径会改变线路的分布电容和电感特性。较小直径的镀孔在一定程度上能够减少寄生电容,降低信号的衰减和失真,有利于高频信号的稳定传输。以5G通信电路板为例,为满足高速信号传输需求,其镀孔直径往往会控制在较小范围,如0.2mm-0.4mm之间,通过优化镀孔尺寸来保障信号完整性,确保5G通信的高效与稳定。

电路板的物理设计同样对镀孔直径有着诸多限制。元器件引脚的尺寸是首要考虑因素,镀孔直径需要与元器件引脚完美适配。若镀孔直径过大,引脚与镀孔之间的间隙过大,在焊接过程中难以形成良好的机械连接和电气连接,容易出现虚焊等问题;若直径过小,引脚无法顺利插入镀孔,会给组装带来极大困难。比如常见的直插式电阻、电容等元器件,其引脚直径一般在0.5mm-0.8mm,相应的镀孔直径通常会设计为比引脚直径大0.2mm-0.3mm,以保证元器件安装的便利性和焊接质量。

布线密度也在很大程度上影响镀孔直径的选择。随着电子产品不断向小型化、集成化发展,电路板上的布线愈发密集。在有限的空间内,为了容纳更多的线路和元器件,就需要尽可能减小镀孔所占用的空间。在这种情况下,较小直径的镀孔成为首选。如在智能手机主板等高密度布线的电路板中,镀孔直径可能低至0.1mm-0.2mm,通过采用微小的镀孔,在保证电气连接的同时,为布线和元器件布局腾出更多空间,实现电路板的高度集成。

制造工艺水平对镀孔直径的可行性起着决定性作用。目前常见的钻孔方式有机械钻孔和激光钻孔。机械钻孔的最小孔径一般在0.2mm左右,这是由于钻头的物理尺寸和机械加工精度限制所致。若要加工更小直径的孔,就需要采用激光钻孔技术,其能够实现最小孔径0.1mm甚至更小的加工。然而,激光钻孔设备成本高昂,加工效率相对较低,这也导致采用激光钻孔的镀孔成本大幅增加。对于一些常规电路板,若对镀孔直径要求不是特别苛刻,通常会优先选择机械钻孔以降低成本,此时镀孔直径一般会在0.3mm-0.8mm这个机械钻孔易于实现的范围内。

电镀工艺同样对镀孔直径有影响。在电镀过程中,要确保镀液能够均匀地在孔壁上沉积金属,以形成良好的导电层。对于较小直径的镀孔,镀液的流动性和金属离子的扩散会受到一定限制,可能导致孔壁镀层不均匀,影响电气性能。因此,在进行小直径镀孔电镀时,需要对电镀工艺参数进行精细调整,如控制电镀液的成分、温度、电流密度等,以保证镀孔质量。但即便如此,过小直径的镀孔在电镀过程中仍存在较高的质量风险,这也是在选择镀孔直径时需要考虑的制造工艺因素。

不同的应用场景对电路板镀孔直径有着不同的要求。在航空航天领域,由于对电子设备的可靠性和稳定性要求极高,电路板的镀孔直径选择会更加保守,倾向于较大直径的镀孔,以确保在极端环境下(如高温、高压、强振动等)电气连接的可靠性。而在消费电子领域,为了追求产品的轻薄化和成本控制,会更多地采用较小直径的镀孔,以满足产品小型化和低制造成本的需求。

电路板镀孔合适直径的确定是一个复杂的多因素综合考量过程。需要工程师们在电气性能、物理设计、制造工艺以及应用场景等诸多因素之间进行权衡与取舍,通过精确的计算、丰富的经验以及不断的试验,才能为每一款电路板找到适宜的镀孔直径,从而确保电路板在满足性能要求的同时,实现高效、低成本的生产制造。

2025.07.25

2025.07.25

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP