2025.06.20

2025.06.20医疗显示器作为医生获取患者病情信息的关键窗口,其性能优劣直接关系到诊断的准确性与治疗方案的科学性。而多层PCB,作为医疗显示器的核心组成部分,正悄然发挥着无可替代的关键作用,成为医疗影像精准呈现的坚实保障。

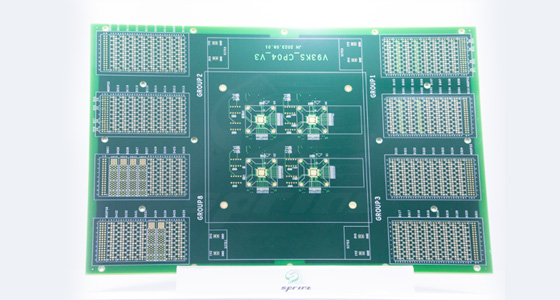

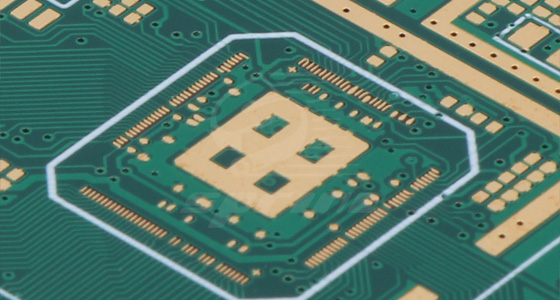

医疗显示器承载着向医生清晰、准确呈现各类医疗影像的重任,无论是X光片、CT扫描图像,还是MRI核磁共振成像,每一个细节都关乎诊断的成败。多层PCB能够在有限的空间内构建起复杂而精密的电路网络,为显示器的高分辨率、高对比度显示提供稳定且高效的电气连接。

医疗显示器既要处理高速的数字信号,又要应对高精度的模拟信号。在多层PCB设计中,不同类型信号之间极易产生干扰。高速数字信号的快速边沿变化可能引发电磁干扰,对周边模拟信号造成影响,导致图像出现噪点、失真等问题。为解决这一难题,设计人员需精心规划信号的分层布线,确保不同类型信号在各自的“通道”中稳定传输,避免相互干扰。同时,通过精确计算和调整线路阻抗,实现信号的完美匹配,减少信号反射和衰减,保障图像数据的完整性和准确性。

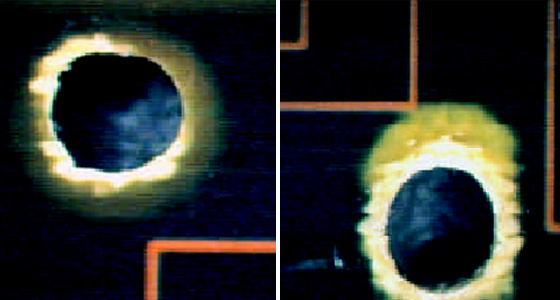

医疗显示器多层PCB通常包含众多内层和外层,依靠盲孔、埋孔和通孔实现层间的高效互连。这些微孔的直径往往极小,可达0.1mm甚至更小,加工精度要求极高。微小的孔径意味着在钻孔、电镀等工序中,任何细微的偏差都可能导致孔壁不均匀、镀铜不良,进而引发焊点开路或短路等严重问题,直接影响PCB的可靠性和显示器的正常工作。制造企业需要投入先进的设备和精湛的工艺,如采用高精度的激光钻孔技术,严格控制加工参数,确保微孔的质量和精度。

随着医疗显示器功能的不断增强,其功耗也相应增加,散热问题成为多层PCB设计与制造过程中必须直面的挑战。在狭小的空间内,多层PCB上的电子元件密集分布,热量容易积聚。若散热不畅,不仅会影响元件的性能和寿命,还可能导致显示器显示效果变差,如出现色彩偏差、亮度不均匀等现象。因此,在设计阶段,需要巧妙地规划散热路径,例如合理设置散热孔,增加散热面积,选用热导率高的基板材料等,以提高PCB的散热效率,维持显示器的稳定运行。

高精度钻孔设备的应用:为实现微孔的高精度加工,一些优秀的PCB制造企业引入了具备自动定心功能的钻孔设备。此类设备借助高精度传感器实时监测钻头的位置和姿态,能够根据加工情况自动调整钻孔参数,有效减少孔位偏差。部分新型钻孔设备的孔位精度可精准控制在±0.02mm以内,极大地满足了医疗显示器多层PCB对小孔径、高精度钻孔的严苛需求。同时,不断优化钻头的材质和设计,提升其耐磨性和刚性,在保证精度的前提下,提高加工效率。

高分辨率光刻设备的投入:光刻工序对于多层PCB线路的精准制作至关重要。为突破光刻分辨率的限制,企业纷纷加大研发投入,引进先进的光刻设备。例如,深紫外光刻设备能够实现2μm左右的分辨率,使PCB线路更加精细,为医疗显示器实现更高的集成度和更强大的功能奠定基础。此外,一些企业自主研发的光刻设备采用先进的光学系统和图像识别技术,进一步提升了线路制作的精度,满足了医疗显示器对PCB高精度的特殊要求。

覆铜板的精心挑选与定制:医疗显示器多层PCB对覆铜板的性能要求极为苛刻。制造企业与覆铜板供应商紧密合作,根据不同产品的精度和可靠性需求,筛选或定制合适的覆铜板。对于医疗领域的应用,优先选用热膨胀系数低、平整度高且电气绝缘性能优良的覆铜板。例如,在一些高端医疗显示器中,常采用以聚酰亚胺为基材的覆铜板,其在高温环境下能保持出色的尺寸稳定性,有效减少因热变形导致的线路和孔位偏差,确保PCB在复杂的工作环境中稳定运行。同时,加强对覆铜板进货检验,运用高精度检测设备对板材的各项性能指标进行严格把控,保证每一批次的覆铜板质量可靠。

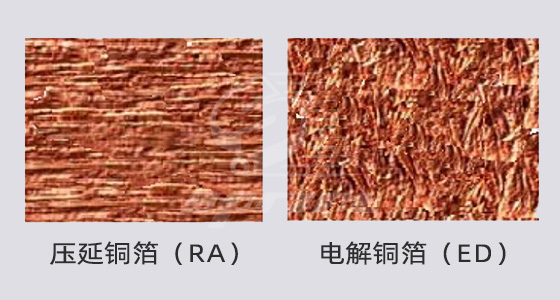

铜箔质量的优化与管控:选择质量上乘、厚度均匀的铜箔是确保PCB性能的关键。优质铜箔在蚀刻过程中能够保证线路宽度的一致性,避免因铜箔厚度偏差导致的线路蚀刻不均匀问题。一些铜箔生产企业运用先进的电解工艺和高精度轧制设备,生产出厚度公差控制在±0.5μm以内的铜箔,为医疗显示器多层PCB的制造提供了坚实的原材料基础。此外,通过改进铜箔与基板的结合工艺,如采用特殊的表面处理技术,增强铜箔与基板之间的附着力,降低在加工过程中铜箔剥离的风险,进一步提升PCB的可靠性。

蚀刻工艺的精准控制:蚀刻是形成PCB线路图案的关键环节,蚀刻精度直接影响线路的质量和性能。通过构建精确的蚀刻工艺模型,并结合实时监测和反馈控制系统,实现对蚀刻过程的全方位精准掌控。利用在线检测设备实时监测蚀刻液的浓度、温度和蚀刻速率等关键参数,依据监测数据自动调整蚀刻液的补充量和蚀刻时间,确保蚀刻过程的稳定性和均匀性。同时,积极研发新型蚀刻液配方和蚀刻工艺,如采用脉冲蚀刻技术,有效减少蚀刻过程中的侧蚀现象,使线路边缘更加清晰、精度更高,为医疗显示器多层PCB的高质量生产提供有力保障。

电镀工艺的创新改进:针对医疗显示器多层PCB中大量小孔径镀孔的难题,采用脉冲电镀、超声波辅助电镀等先进技术。脉冲电镀通过精确控制电流的通断,使镀液中的金属离子在孔壁上更加均匀地沉积,显著改善孔壁镀层的均匀性,提升电气连接性能。超声波辅助电镀则借助超声波的空化作用,增强镀液的流动性和金属离子的扩散能力,有效解决小孔径镀孔中镀液难以均匀分布的问题,提高电镀质量。此外,优化电镀设备的结构设计,确保电流密度在整个电镀区域内均匀分布,实现镀层厚度的一致性,为医疗显示器多层PCB的可靠性提供坚实支撑。

医疗显示器多层PCB作为医疗影像精准呈现的核心支撑,在医疗技术不断进步的浪潮中,正面临着诸多挑战,但也迎来了新的发展机遇。通过持续创新,不断攻克设计与制造过程中的技术难题,提升性能和可靠性,医疗显示器多层PCB将为医疗行业的发展注入强大动力,助力医生为患者提供更加精准、高效的医疗服务。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP