2025.07.03

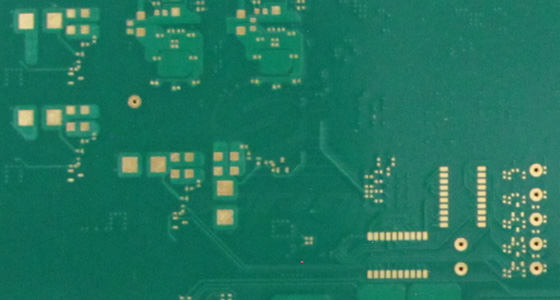

2025.07.03PCB作为电子设备的核心基础组件,其质量和性能对整个产品的稳定性与寿命起着决定性作用。而PCB清洗工艺,作为确保PCB质量的关键环节,在整个生产流程中占据着不可或缺的地位。

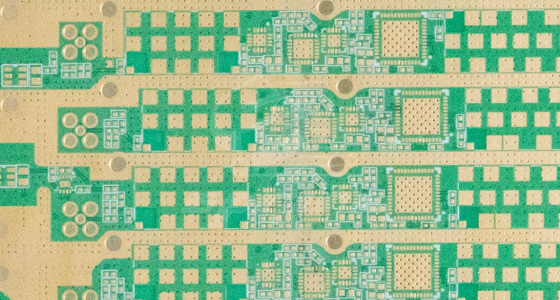

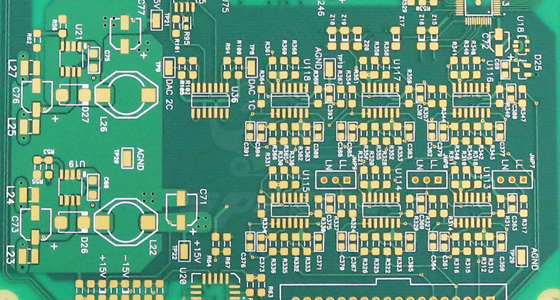

PCB在制造过程中,需历经众多复杂工序,如焊接、涂覆、贴片等。在这些工序进行时,PCB表面极易沾染各类污染物,这不仅有损其外观,更会对其电气性能造成严重影响。

污染物的存在会改变PCB表面的电学特性。例如,助焊剂残留中的离子成分可能导致表面电阻降低,进而引发短路故障;而灰尘、油污等非离子污染物则可能影响信号传输的稳定性,产生信号失真、干扰等问题,尤其在高频电路和精密电子设备,这种影响更为显著。

长期处于工作状态的PCB,若表面残留污染物,在温度、湿度等环境因素的作用下,可能会引发腐蚀反应。比如,金属引脚或线路在污染物与水分的共同侵蚀下,会逐渐生锈、腐蚀,导致电气连接不良,甚至开路,极大地缩短了PCB的使用寿命,降低了产品的可靠性。

在电子行业,尤其是对可靠性要求极高的军工、航空航天等领域,以及注重产品外观与品质的消费电子行业,都对PCB的清洁度有着严格标准。若PCB清洗不达标,产品将无法通过相关质量检测,无法满足客户对产品质量的期望,严重时可能导致产品召回,给企业带来巨大损失。

工艺原理:以水作为主要清洗介质,并在水中添加表面活性剂、助剂、缓蚀剂、螯合剂等成分,形成水基清洗剂。水基清洗剂利用水的溶解作用以及添加剂的乳化、分散、皂化等多重作用,来去除PCB表面的污染物。例如,表面活性剂能够降低水的表面张力,使水更容易渗透到污染物与PCB表面之间,将污染物乳化分散在水中;缓蚀剂则可防止水对PCB上的金属部件造成腐蚀。

工艺优势:水基清洗工艺具有较高的安全性,水不燃烧、不爆炸,基本无毒,对操作人员和环境的危害较小。而且,水基清洗剂的配方组成自由度较大,可以根据不同的污染物类型和PCB材质进行调整,对极性与非极性污染物都有较好的清洗效果,清洗范围广泛。此外,水作为一种天然溶剂,价格低廉且来源广泛。

局限性:该工艺需要消耗大量的水资源,在水资源紧缺的地区,可能会受到自然条件的限制。部分电子元件可能不耐水,用水清洗后金属零件容易生锈。水的表面张力较大,对于清洗PCB上的细小缝隙存在困难,并且难以彻底去除残留的表面活性剂。清洗后的干燥过程较为复杂,能耗较大,同时还需要配备废水处理装置,设备成本高且占地面积大。

工艺原理:半水基清洗采用由有机溶剂和去离子水,再加上一定量的活性剂、添加剂所组成的清洗剂。这类清洗剂中的有机溶剂能够溶解PCB表面的非极性污染物,如油污、松香等;而添加的水和表面活性剂则有助于去除极性污染物,如部分助焊剂残留。清洗后,再用水进行漂洗,以去除残留的清洗剂。

工艺优势:半水基清洗剂的清洗能力较强,能够同时除去极性污染物和非极性污染物,并且洗净能力持久性较好。由于清洗剂属于有机溶剂,但其闪点较高,毒性相对较低,在使用上较为安全。此外,清洗和漂洗使用不同性质的介质,漂洗一般采用纯水,能够较好地控制清洗过程中的污染。

不足之处:半水基清洗工艺产生的废液和废水处理较为复杂,目前尚未得到彻底解决。需要对废水进行专门的处理,以去除其中的有机溶剂和其他污染物,达到环保排放标准,这增加了生产成本和处理难度。

工艺原理:主要利用溶剂的溶解力来除去PCB表面的污染物。根据选用的清洗剂不同,可分为可燃性清洗剂和不可燃性清洗剂。可燃性清洗剂如有机烃类、醇类等,不可燃性清洗剂如氯代烃和氟代烃类等。溶剂能够迅速溶解PCB表面的油污、助焊剂残留等污染物,然后通过挥发将污染物带走。

工艺优势:溶剂清洗工艺具有挥发快、溶解能力强的特点,对设备的要求相对简单。例如,烃类清洗剂对油脂类污物清洗能力很强,且表面张力低,对细缝、细孔部分的清洗效果较好;醇类清洗剂对离子类污染物有很好的溶解能力,清洗松香焊剂效果显著。此外,部分溶剂可以蒸馏回收,反复使用,比较经济。

缺点:一些传统的溶剂清洗剂,如含氯、氟的有机溶剂,对环境有较大危害,部分已被列为禁用或限用材料。同时,溶剂清洗剂大多具有挥发性和可燃性,存在一定的安全隐患,需要采取严格的安全防护措施。而且,部分溶剂对塑料、橡胶等材料有一定的腐蚀性,可能会影响PCB上的相关部件。

工艺原理:在焊接过程中采用免清洗助焊剂或免清洗焊膏,焊接后直接进入下道工序,不再进行清洗。免清洗助焊剂大致可分为松香型,可免洗、水溶型和低固态含量助焊剂三类。其原理是通过优化助焊剂的配方,使其在焊接后残留的物质对PCB的性能和可靠性无不良影响,或者残留量极低,无需专门清洗。

工艺优势:免清洗工艺具有简化工艺流程的显著优势,减少了清洗环节,从而节省了时间和人力成本。同时,由于不需要使用清洗剂和清洗设备,也降低了制造成本和环境污染。在一些对成本和生产效率要求较高的电子产品生产中,如移动通信产品,得到了广泛应用。

应用限制:对于可靠性要求极高的产品,如航空航天等领域的电子产品,即使使用了免清洗助焊剂,仍可能存在或多或少的残留物,这些残留物可能会影响产品在极端环境下的性能,因此通常仍需要进行清洗。而且,免清洗工艺对焊接过程的控制要求较高,需要严格保证焊接质量,否则残留的杂质可能会引发问题。

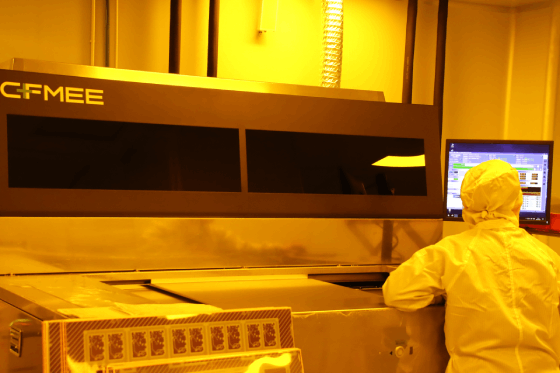

工艺原理:利用超声波在液体介质中传播时产生的空化效应来清洗PCB。超声波发生器产生高频振荡信号,通过换能器将其转换为高频机械振荡并传播到清洗液中。在清洗液中,超声波的高频振荡使液体分子产生疏密变化,形成无数微小气泡。这些气泡在瞬间破裂时,会产生强大的冲击力,如同无数微小的“爆炸”,冲击PCB表面,使表面的污垢迅速脱落,从而达到清洗的效果。

工艺优势:超声波清洗能够深入到PCB的细微缝隙、孔洞等难以触及的部位进行清洗,不留死角。对于一些形状复杂、表面结构精细的PCB,具有很好的清洗效果。同时,超声波清洗可以与其他清洗工艺,如水基清洗、溶剂清洗等结合使用,进一步提高清洗效率和质量。此外,该工艺清洗速度快,一般可在较短时间内完成清洗,大约15分钟左右即可达到较好的清洗效果。

单一的清洗工艺往往难以满足日益复杂的PCB清洗需求,未来多工艺协同的清洗模式将得到更多应用,而且能够更好地控制清洗过程中的环境因素,如温度、湿度等,进一步保证清洗工艺的稳定性和产品质量。

2025.07.03

2025.07.03

2025.08.27

2025.08.27

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP