2025.06.09

2025.06.09OSP是保障电路板性能与可靠性的关键工艺,其本质是运用化学方法,在洁净的裸铜表面生成一层有机皮膜。这层看似普通的皮膜,肩负着重大使命:常态环境下,它如同忠诚卫士,保护铜表面不被氧化或硫化,避免生锈;当电路板进入后续焊接的高温环节时,又能迅速被助焊剂清除,让干净的铜表面在极短时间内与熔融焊锡紧密结合,形成牢固焊点,为电子设备的稳定运行筑牢根基。

除油:这是整个工艺流程的起始且关键步骤。除油效果直接影响成膜质量,若除油不彻底,会导致成膜厚度不均。实际操作中,需定期分析除油溶液,确保其浓度在工艺规定范围内;同时经常检查除油效果,一旦效果不佳,及时更换除油液,为后续工艺的顺利开展奠定基础。

二级水洗:完成除油后,进行二级水洗,目的是彻底清除电路板表面残留的除油剂及其他杂质,为后续的微蚀工序营造良好条件。该步骤能保证微蚀过程的均匀性和稳定性,防止因杂质残留影响微蚀效果。

微蚀:微蚀是在铜表面形成粗糙微观结构,以此增大铜表面与后续形成的有机皮膜的接触面积,使皮膜附着更牢固。微蚀厚度对成膜速率有直接影响,为形成稳定膜厚,通常将微蚀厚度控制在1.0-1.5um。每班生产前,操作人员会测定微蚀速率,再据此精确确定微蚀时间,保障微蚀效果的一致性。

二级水洗:微蚀完成后再次进行二级水洗,主要是清除微蚀过程中产生的残留物,防止这些残留物干扰后续成膜工序,确保成膜环境洁净。

酸洗:酸洗的主要作用是进一步清洁铜表面,去除表面氧化物和其他杂质,使铜表面呈现活性状态,有利于后续有机皮膜的形成。通过酸洗,可提高皮膜与铜表面的结合力,增强保护效果。

DI水洗:采用去离子水清洗,旨在最大程度减少水中杂质对成膜过程的影响。普通水中含有的各种离子可能与成膜液发生反应,导致成膜质量下降。DI水洗能保证成膜前铜表面的纯净度,为成膜创造优良条件。

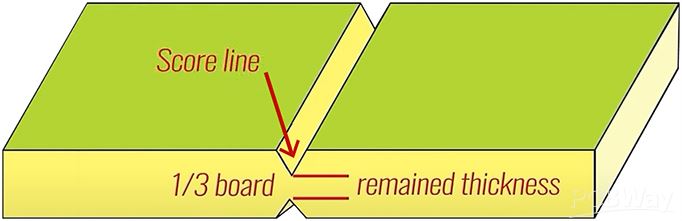

成膜风干:这是OSP工艺的核心环节。将经过前面一系列处理的电路板浸入成膜液中,在特定条件下,铜表面发生化学反应,逐渐生长出一层有机皮膜。成膜后进行风干处理,使膜层初步固化。此过程中,要严格控制成膜时间、温度以及成膜液的浓度等参数,确保形成的膜层厚度均匀且符合要求。一般而言,OSP工艺的关键在于精确控制防氧化膜的厚度,膜太薄,耐热冲击能力差,过回流焊时无法承受190-200°C的高温,最终影响焊接性能;膜太厚,则可能在电子装配线上无法被助焊剂很好地溶解,同样影响焊接效果。通常将膜厚控制在0.2-0.5um之间较为适宜。

DI水洗:成膜风干后再次用DI水清洗,主要是去除膜层表面残留的成膜液及其他杂质,同时调节膜层表面的pH值。将pH值控制在4.0-7.0之间,可防止膜层遭到污染及破坏,保证膜层的完整性和稳定性。

干燥:最后一步干燥工序,通过适当的温度和时间控制,使膜层进一步固化,提高膜层的硬度和耐磨性,增强其防护性能。干燥后的电路板即完成OSP工艺处理,可进入后续PCB制造的相关环节。

工艺简单:相较于一些复杂的表面处理工艺,如无电镀镍金沉浸,OSP的工艺流程相对简短,涉及的工序和操作较少。这使得生产过程更易控制和管理,降低了生产过程中的出错概率。

成本低:一方面,OSP工艺所使用的材料成本相对较低,尤其是与使用贵重金属(如金)的表面处理工艺相比,大幅降低了原材料成本;另一方面,由于其工艺简单,生产过程中所需的设备投资和能源消耗也较少。综合来看,采用OSP工艺的电路板制造成本明显低于其他一些表面处理工艺。例如,与ENIG工艺相比,OSP工艺的成本可降低约30%-50%。

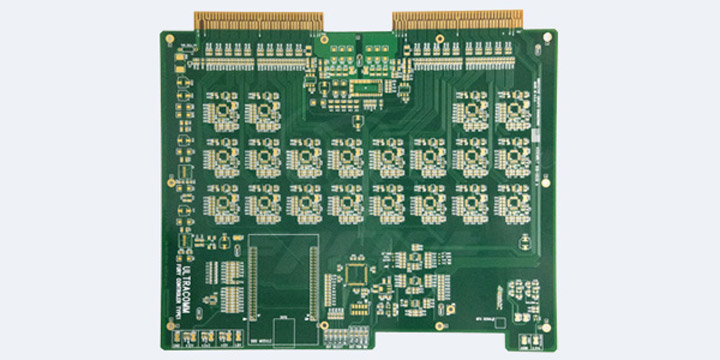

平整面好:OSP工艺在铜表面形成的有机皮膜非常薄且均匀,能够保持电路板表面的平整度。这种良好的平整度对于一些对电路板平整度要求极高的PCB制造场景,如高密度互连电路板和精细线路板,具有重要意义,有助于提高线路的制作精度和可靠性。

保护膜薄易损伤:OSP工艺形成的保护膜极其薄,通常只有0.2-0.5um,这使其在操作和运输过程中容易受到划伤或擦伤。一旦膜层受损,就会降低对铜表面的保护效果,增加铜表面氧化的风险,进而影响电路板的质量和可靠性。因此,在生产、运输和储存过程中,需对采用OSP工艺的电路板进行格外小心的操作和防护。

质量稳定性评估困难:市场上OSP的实际配方种类繁多,不同供应商提供的产品性能参差不齐。由于OSP膜是透明且非金属的,其厚度不易准确测量,膜层对铜表面的覆盖程度也难以直观判断。这使得在选择OSP供应商时,对其产品质量稳定性的评估工作变得较为困难,需要采用专门的检测设备和方法进行全面测试和验证。

在PCB制造过程中,OSP工艺因其独特优势得到广泛应用。像消费电子领域的PCB制造中,如手机、平板电脑、笔记本电脑等产品,由于对成本控制较为严格,OSP工艺能够在保证一定性能的前提下,有效降低生产成本,提高产品的市场竞争力。还有通信设备领域,像路由器、交换机等产品的PCB制造,OSP工艺凭借良好的平整度,有助于提高信号传输线路的精度和稳定性,从而在该领域占据相当大的份额。

2025.06.09

2025.06.09

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP