2025.06.20

2025.06.20高精度阻抗控制PCB板在保障信号完整性、提升设备整体性能方面发挥着关键作用。其生产流程涉及多个复杂且精密的环节,每一步都对最终产品的质量与性能有着深远影响。下面将详细剖析高精度阻抗控制PCB板的生产流程。

高精度阻抗控制首选高Tg、低Dk值的高频材料,如ROGERS4350B、TaconicRF-35等。高Tg材料能在高温环境下保持良好的物理性能,确保PCB板在复杂工作条件下的稳定性。低Dk值可有效降低信号传输过程中的延迟与损耗,提升信号传输速度与质量。同时,材料的厚度公差、铜箔粗糙度等参数也至关重要,需严格把控,因为这些因素会直接影响到阻抗计算的准确性与信号传输效果。

选用表面粗糙度低的铜箔,可减少信号在铜箔表面传输时的散射与损耗。例如,电解铜箔和压延铜箔在特性上存在差异,压延铜箔因具有更细腻的表面结构,在高频信号传输方面表现更为出色,常用于对信号质量要求极高的高精度阻抗控制PCB板生产中。

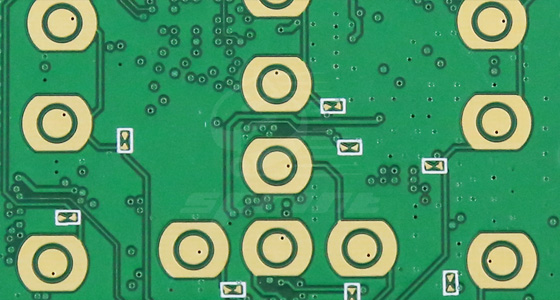

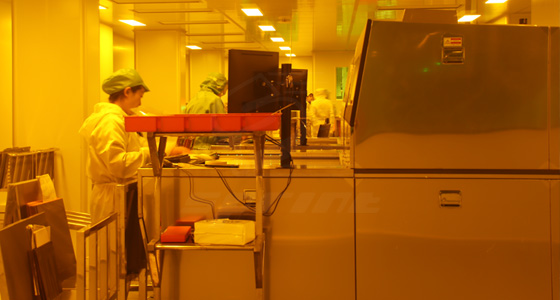

图形转移:采用光刻技术,将设计好的线路图形通过光掩膜版转移到覆铜板上。这一过程要求曝光机具备高精度的定位与曝光能力,确保图形转移的准确性,避免线路偏移、变形等问题,从而保证线路的精度与一致性。

蚀刻工艺:内层蚀刻多采用垂直通道式蚀刻设备,以确保线条蚀刻均匀度。精确控制蚀刻因子在1.8-2.2之间,通过实时监测与动态调整蚀刻参数,如蚀刻液浓度、温度、喷淋压力等,保证蚀刻过程稳定,使蚀刻后的线路宽度符合设计要求,减少线宽偏差对阻抗的影响。

材料预处理:严格控制预叠时间,避免内层材料与半固化片受潮。受潮的材料在压合过程中可能会产生气泡、分层等缺陷,影响PCB板的层间结合力与电气性能。

压合参数控制:采用精确的压力分布控制系统,确保在压合过程中各部位受力均匀。实施分段升温曲线管理,根据不同材料的特性,在不同阶段设置合适的温度,使半固化片充分固化,形成良好的层间粘结。同时,保证真空度达到-0.095MPa以上,有效排除层间空气与挥发物,提高压合质量。

钻孔:运用高精度数控钻床进行钻孔操作,确保钻孔位置精准,孔径符合设计要求。钻孔偏差可能导致线路连接不良,影响电气性能,尤其是对于高密度互联的高精度阻抗控制PCB板,钻孔精度要求更高。

电镀:通过电镀工艺在孔壁与线路表面沉积金属,实现电气连接。需严格控制镀铜厚度均匀性,保证孔壁与表面镀层厚度一致,避免因镀层厚度差异导致电阻不一致,进而影响信号传输。

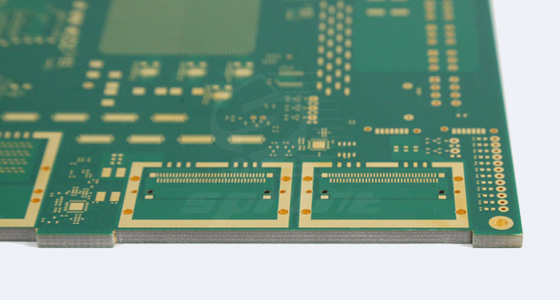

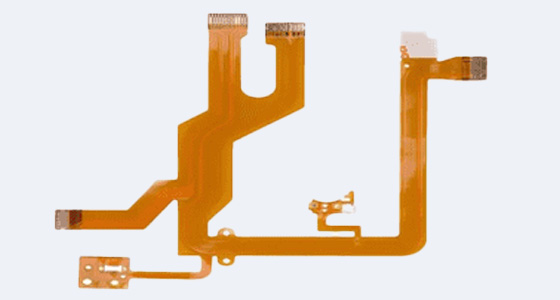

与内层线路制作类似,经过图形转移与蚀刻工艺,制作出外层线路。但由于外层线路直接与外界接触,对其表面质量要求更高,需确保线路边缘整齐、光滑,无毛刺、缺口等缺陷,以减少信号传输过程中的干扰。

选用ENIG或OSP等平整度高的表面处理工艺。ENIG工艺可提供良好的焊接性能与电气连接可靠性,同时其金层能有效防止铜表面氧化;OSP工艺则具有成本较低、工艺简单的优势,且能在铜表面形成一层保护膜,保证焊接时的可焊性。在处理过程中,需控制镀铜厚度均匀性,确保表面粗糙度Ra≤0.4μm,以满足高精度信号传输对表面质量的要求。

通过人工目检与自动化光学检测设备相结合的方式,对PCB板表面进行全面检查。检测内容包括线路完整性、有无短路、断路、线路缺口、蚀刻残留等外观缺陷,确保PCB板外观符合质量标准。

采用高精度切片机制样,将PCB板沿特定方向切开,使用数字显微镜对切片进行观察与测量。测量内容包括线宽、铜箔厚度、介质层厚度均匀性等关键参数,验证制作工艺是否达到设计要求,为工艺优化提供数据支持。

使用TDR等专业阻抗测试设备对PCB板进行阻抗测试。根据设计的阻抗目标值,控制阻抗误差在±8%以内,对于高精度要求的产品,甚至需控制在±5%以内。记录测试波形特征,分析反射系数,判断信号在PCB板上的传输质量,若发现阻抗偏差过大,需及时追溯原因并进行调整。

进行热冲击测试,模拟PCB板在不同温度环境下的使用情况,检验其在热应力作用下的可靠性;开展IST可靠性测试,评估PCB板的绝缘性能;实施CAF耐受性测试,检测PCB板在潮湿、电场等恶劣环境下是否会产生导电阳极丝,影响电气性能,确保PCB板在各种复杂应用场景下都能稳定可靠运行。

在生产过程中,对每一批次产品的工艺参数,如蚀刻时间、温度,压合压力、时间、温度,电镀电流、时间等进行详细记录,建立工艺参数数据库。通过对数据库中数据的分析,总结不同工艺参数对产品质量的影响规律,为后续生产提供参考,实现工艺参数的优化与标准化。

运用统计过程控制技术,对生产过程中的关键质量特性,如线宽、阻抗、镀层厚度等进行实时监控与分析。通过计算过程能力指数,评估生产过程的稳定性与能力,及时发现过程中的异常波动,并采取相应措施进行调整,确保生产过程始终处于受控状态。

在每一批次产品正式生产前,制作首件产品,并对其进行全面检测,包括外观、尺寸、电气性能、阻抗等。只有首件产品通过严格的检测与确认,符合所有质量标准后,方可进行批量生产,避免因工艺问题导致大量不合格产品的产生。

为每一块PCB板赋予唯一的追溯码,记录从原材料采购、生产加工、检测到包装出货的全过程信息。一旦产品在后续使用过程中出现质量问题,可通过追溯码快速查询到产品生产过程中的所有相关信息,准确追溯问题根源,及时采取召回、改进等措施,提高产品质量与客户满意度。

高精度阻抗控制PCB板的生产流程是一个涉及多环节、多技术的复杂系统工程。从前期设计的精准规划,到材料的精心挑选,再到制作工艺的严格把控、检测验证的全面细致以及质量控制的全程保障,每一步都紧密相连,任何一个环节的偏差都可能影响到最终产品的性能与质量。只有通过不断优化各环节工艺,提升设备精度与人员技术水平,建立完善的质量管控体系,才能确保生产出符合高精度要求的阻抗控制PCB板,满足现代电子产品日益严苛的性能需求,推动电子产业不断向前发展。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP